Die Diskussion um gestörte Wertschöpfungsketten fokussierte sich in den vergangenen Jahren stark auf fehlende Chips für die Automobil- und Elektronikindustrie. Eher wenig öffentlich beachtet wurde dabei, was für ein anspruchsvolles Hightech-Erzeugnis der mikroelektronische Schaltkreis ist und welche komplexen Pfade vom Sand zum Chip führen. Umso bemerkenswerter, dass die meisten Halbleiter-Hersteller die eigenen Wertschöpfungsströme ungeachtet aller globalen Krisen auch weiterhin erfolgreich im Fluss halten.

Diese Aufgabe ist anspruchsvoll: Um einen mikroelektronischen Schaltkreis zu fertigen, braucht man hochreines Silizium, Targets für die Ionen-Implanter, Edelgase, Königswasser und viele andere Chemikalien, millionenteure Anlagen, über Jahrzehnte hinweg akkumuliertes Know-How und ein exzellentes System, um Tausende Menschen und Prozessschritte rund um den Erdball zu koordinieren. Eine De-Globalisierung in der Halbleiterindustrie? Schwierig, denn kein einziges Land ist imstande, sämtliche Glieder der Halbleiter-Wertschöpfungskette vollständig in den eigenen Grenzen zu realisieren. Manche Chips umkreisen vom Sand bis zur Montage beim Endabnehmer teils zweieinhalbmal den Erdball.

Vom Sand zum Chip – ein Schnelldurchlauf

Zur Erinnerung sei hier eine typische Halbleiter-Prozesskette im Überblick skizziert: Das Ausgangsmaterial ist oft Quarzsand. Die Rohstoffindustrie reduziert dieses Siliziumoxid in Elektroöfen bei Temperaturen um die 2000 Grad zu Silizium und liefert es in einem Reinheitsgrad um die 98 Prozent an spezialisierte Chemiebetriebe wie beispielsweise „Wacker“. Dort machen Wirbelschichtreaktoren daraus das Gas Trichlorsilan, das sich in Destillieranlagen sehr gut weiter reinigen lässt. Daraus scheidet sich dann in besonderen Reaktoren bei etwa 1100 Grad das Reinstsilizium ab.

Gezüchteter Riesenkristall in Scheiben zersägt

Aus diesem zunächst noch ungeordneten Polysilizium züchten Unternehmen wie „Siltronic“ anschließend mit Hilfe eines Impfkristalls einen „Ingot“ genannten, etwa zwei Meter langen Ein-Kristall. Der wird mit einer Diamantsäge in Scheiben „Wafer“ zerteilt, geschliffen, gereinigt und in manchen Fällen auch bereits epitaxiert, also mit einer zusätzlichen Oberflächenkristallschicht versehen.

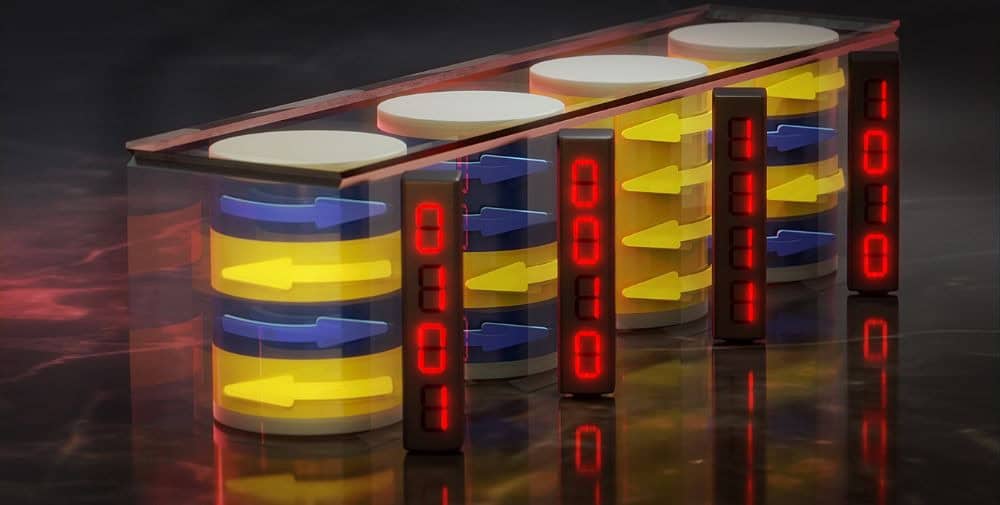

Wie ein Sandwich: Schichtaufbau in der Chipfabrik

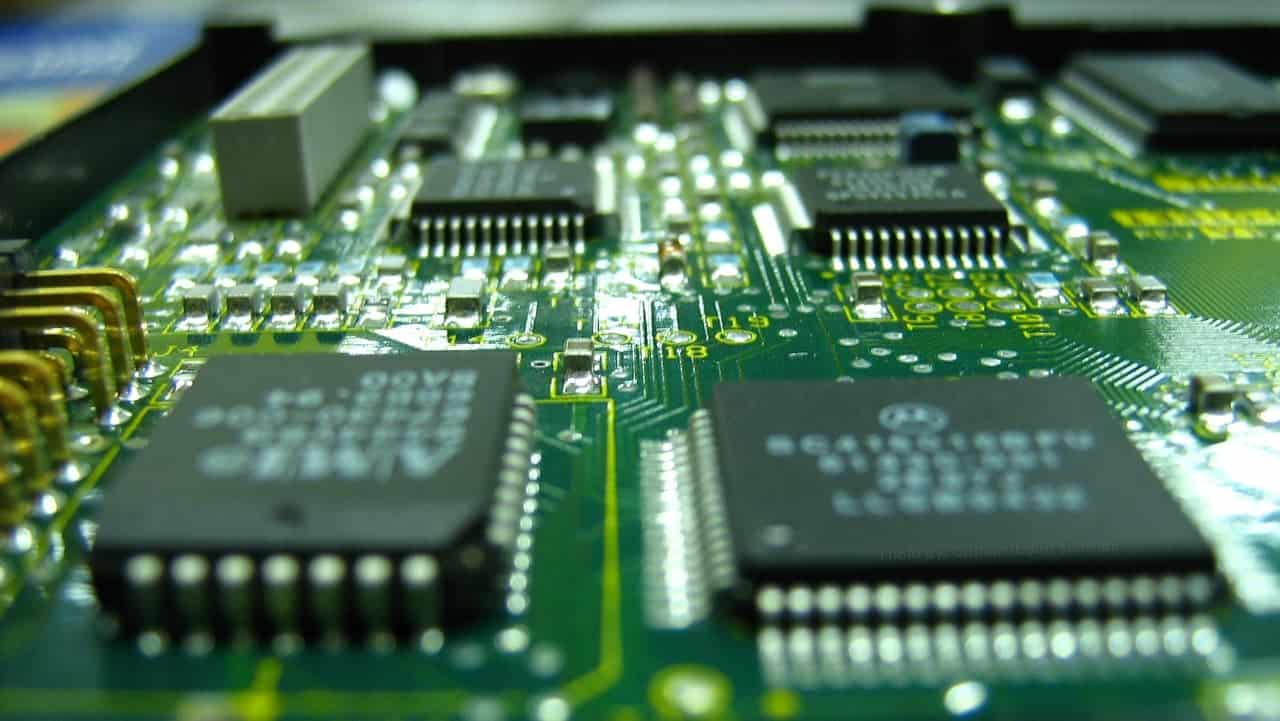

Chipfabriken wie die von Infineon, GlobalFoundries, Bosch oder X-FAB verarbeiten die Wafer dann weiter in Reinräumen, in denen sich keine Staubkörnchen, Hautpartikel oder andere winzigen Fremdkörper befinden. Daher dürfen die Chipwerker diese Reinräume auch nur in entsprechender Schutzkleidung betreten. Im Reinraum beschichten Maschinen die Wafer weiter und überziehen sie dann mit Photolack. Lithografie-Anlagen belichten diese Lacke im Folgende mithilfe von speziellen Lichtquellen und Masken, die den Schaltkreisentwurf jeder einzelnen Chipebene enthalten. So brennen sich die künftigen Chipstrukturen – zunächst vorläufig – auf dem Lack ein. Danach werden diese Strukturbilder weggeätzt und die Wafer mit Fremdatomen (Ionen) beschossen, die sie zuvor aus sogenannten „Targets“ herausgelöst haben. Dadurch entstehen an den gewünschten Stellen Leiterbahnen und Bauelemente. Diese Prozessschritte wiederholen die Anlagen so lange, bis alle Schaltkreis-Ebenen erzeugt und miteinander verbunden sind.

Mit Hilfe des automatischen Transportsystems fahren die Wafer dabei in Boxen von Station zu Station. In den Waferboxen selbst befindet sich oft Stickstoff, um unerwünschte Reaktionen der Wafer mit der Luft zu verhindern. Für einige Prozessschritte werden zudem reaktionsarme Edelgase wie Neon gebraucht, unter anderem, um bestimmte Laser zu betreiben.

Reise nach Asien in die Backend-Fabrik

Sind die Wafer fertig prozessiert, also die Funktionalitäten der gewünschten Prozessoren, Speicher oder anderen Chips darauf realisiert, ist das sogenannte „Frontend“ abgeschlossen. Nun beginnt das „Backend“: Zumeist werden diese Wafer dafür per Luftfracht in spezialisierte Fabriken nach Asien gebracht. Dort zersägen Maschinen die Scheiben in einzelne Chips, versehen sie mit Gehäusen aus Kunststoff oder Keramik und versehen sie mit elektrischen Kontakten, um die Signalwege zwischen Chip und „Außenwelt“ herzustellen. Zum Schluss kommen die Schaltkreise dann noch in Testzentren beziehungsweise zu den „Heimatunternehmen“ zurück, die sich teilweise wieder in Europa oder Nordamerika befinden können.

All dies ist freilich nur ein grober Überblick. Denn tatsächlich fließen viele weitere Wertschöpfungsketten in die Chipfertigung mit ein. Dazu gehören beispielsweise die Entwicklung und Produktion der oft sehr teuren Fertigungsanlagen, der Schaltkreisentwurf und die gesamten Versorgungswege mit Strom, Wärme, Kälte, Prozessgasen, Implantations-Material und dergleichen mehr. Diese Ketten und Ströme funktionsfähig zu halten, war und ist für Halbleiterunternehmen eine anspruchsvolle Aufgabe, die sie auch in vergangenen Krisenzeiten beeindruckend meisterten.

Mehrquellen-Ansatz ausgebaut

GlobalFoundries Dresden zum Beispiel hat zuletzt den Anteil der Lieferstränge vergrößert, in denen nicht nur eine, sondern zwei oder mehr Quellen lieferfähig sind, berichtet Fabrikchef Manfred Horstmann. Dieser Mehrquellen-Ansatz läuft darauf hinaus, möglichst viele Prozessgase, Dotierrohlinge (Targets), Ausrüstungsteile und anderes von mehr als nur einem Partner beziehungsweise mehr als einer Weltregion zu beziehen. Grundsätzlich keine neue Idee, die aber eine, die zwischenzeitlich an Bedeutung verloren hatte.

„Allerdings ist das nicht in jedem Fall möglich“, erklärt Marek Jakowatz von der Dresdner Bosch-Fabrik, der jahrelang für die weltweite Liefer-Logistik in der Bosch-Gruppe zuständig war. „Für manche Zulieferungen gibt es nur eine Quelle – jedenfalls zu bezahlbaren Preisen.“ Denn für manche Anlagen oder Spezialmaterialien existiert eben nur weltweit ein Anbieter. Auch gibt es hochspezialisierte Produkte, deren Herstellung sich nur lohnt, wenn ein Anbieter auch genügend Aufträge dafür erhält. Oft verteilen die Halbleiterkonzerne bei solchen Vorleistungen die Aufträge absichtlich so, dass zwei oder mehr Anbieter auch wirklich davon leben können. In anderen Fällen erfüllen die Alternativquellen nicht die Qualitätskriterien der Halbleiterindustrie. „Dann kann es sinnvoll sein, den Qualifizierungsprozess trotz allem weiter voranzutreiben, damit man im Krisenfall auf diese Quelle zurückgreifen kann“, meint Jakowatz. Die Halbleiterexperten bereiten also langfristig den Einsatz eines Alternativproduktes vor, ziehen diesen „Joker“ dann aber erst in Krisenzeiten. Denn: „So was will langfristig vorbereitet sein.“

Das sieht man bei bei GlobalFoundries ähnlich: „Jedes Supply-Produkt, besonders im Chemiebereich, sollte nicht „single source“ sein, sondern ein oder zwei alternative Quellen haben“, betont Yvonne Keil, die bei GlobalFoundries für die Sicherung der Materiallieferketten zuständig ist. Dafür habe das Unternehmen mittlerweile seine Lieferbasis durch neue Lieferantenqualifikationen diversifiziert.

Mehr Lagerhaltung und Recycling

Außerdem bauen viele sächsische Halbleiter-Fabriken seit geraumer Zeit ihre Lagerhaltung aus, erweitern ihre Recycling-Kapazitäten, installieren Solarzellen für eine zusätzliche eigene Energiezuspeisung und tauschen bei Engpässen fehlendes Material mit anderen Unternehmens-Standorten aus. Viele Hightech-Unternehmen bauen auch ihre Monitoringsysteme aus, mit denen sie Zulieferströme überwachen. Mittlerweile sei es notwendig, nicht nur die eigenen Zulieferer im Auge zu behalten, sondern auch die Zulieferer der Zulieferer, berichtet Manfred Horstmann. Dafür bewertet eine Spezialsoftware sieben Tage die Woche und rund um die Uhr, welche Auswirkungen unvorhergesehene Ereignisse auf die Lieferketten haben und wie sich die Beschaffungssituation für jeden Standort und jedes Material gerade darstellt, erklärt Yvonne Keil.

Ein paar Lieferströme im Überblick

Hier nun ein paar Beispiele für die Material- und Produktketten, die viel Organisationstalent in modernen Chipfabriken erfordern:

Gase und Chemikalien

In gewisser Weise kann man sich eine Chipfabrik wie eine Chemiefabrik mit einem Halbleiter-Werk obendrauf vorstellen. Zu den Chemikalien und vor allem Gasen, die für die Schaltkreis-Produktion unerlässlich sind, gehören Königswasser, Neon, Argon, Helium, Stickstoff, Sauerstoff und Wasserstoff. Teilweise beschaffen sich die Chipunternehmen diese Stoffe lokal oder regional, beispielsweise aus Leuna, manche sind aber nur international zu bekommen.

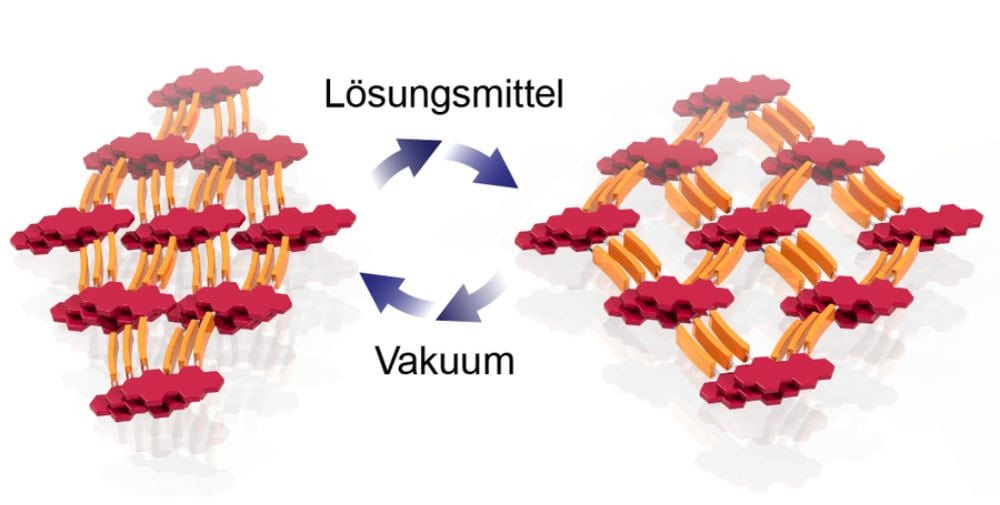

Mit dem Königswasser zum Beispiel lösen die Chemiker Gold für die Ätzchemie im Reinraum. Einige der erwähnten Gase brauchen die Anlagen wiederum als reaktionsarme Inertgase, als Chemikalien für bestimmte Prozessschritte oder für die Oxidation von Produktionsresten. Edelgase wie Neon benötigen Unternehmen, die nicht mit Extrem-Ultraviolett-Anlagen (EUV) arbeiten, für Argon-Fluorid-Laser, die als 193-Nanometer-Lichtquellen in der klassischen Lithografie dienen. Und Stickstoff schützt die Wafer vor Luftkontakt – dadurch können Wafer-Transportwagen auch längere Wartepausen vor überfüllten Produktionsstationen überbrücken. Diesen Stickstoff trennt zum Beispiel Bosch Dresden mit einer eigenen Zerleger-Anlage unter hohem Druck aus der Luft heraus. Das Unternehmen muss dieses Gas also nur bei hohem Bedarf zukaufen.

Neon dagegen drohte zuletzt zeitweise knapp zu werden, weil die Ukraine als globale Hauptquelle nach dem russischen Angriff kaum noch liefern konnte. Inzwischen haben die Händler ihre Neon-Bezugsketten diversifiziert und die Chipfabriken ihre Neonlager vergrößert. Außerdem – und das gilt für alle Chemikalien und Prozessgase – spielt Recycling eine wachsende Rolle. Oft gibt es dafür spezielle „Chemiekabinette“ in den Subfabs unter dem Reinraum, die teils von externen Spezialfirmen betrieben werden.

Wafer

Je nach Anlagenpark und konkreten Aufträgen brauchen einige Chipwerke 200 Millimeter große Wafer, andere 300-mm-Wafer, die dann manchmal nur aus purem Silizium bestehen oder eben schon vorbeschichtet, also epitaxiert sind („Epi-Wafer“). Die sächsischen Halbleiterfabriken beziehen einen Großteil ihrer Wafer von europäischen und teils auch deutschen Herstellern, die sich durch langfristige Verträge gebunden haben. Bosch hat bereits angekündigt, den Anteil europäischer Wafer in naher Zukunft noch erhöhen zu wollen.

Anlagen

Für ihren Anlagenpark schreiben die Mikroelektronik-Unternehmen ihre Aufträge meist gleich so aus, dass grundsätzlich bis zwei bis vier Anbieter lieferfähig sein sollten. Einige Schlüsselausrüster wie ASML sitzen zwar in Europa, andere aber befinden sich in Japan, in den USA und in anderen Staaten. Von daher sind für die Ausrüstung oder für Equipment-Nachbestellungen immer globale Transportketten zu organisieren. Zudem ist es wichtig, auch einen hochverfügbaren Wartungsservice für den Maschinenpark sicherzustellen.

Hinzu kommt die Auslastungsfrage. Derzeit zum Beispiel sind die Lieferzeiten teils sehr lang: Wegen der Chipengpässe in den vergangenen Jahren bauen Halbleiterkonzerne wie TSMC, Intel, GlobalfoundriesGlobalFoundries, Infineon und Bosch deshalb nach und nach ihre Kapazitäten aus, was wiederum dazu führt, dass viele Anlagenhersteller auf lange Sicht überbucht sind. „Alle bestellen wie verrückt“, berichtet Bosch-Manager Marek Jakowatz. Trotz der jüngsten Eintrübungen am Konjunkturhimmel rechnen viele weiter mit einer anhaltend großen Mikroelektronik-Nachfrage, vor allem nach Automobilelektronik – mit den entsprechenden Kaskadeneffekten bis hinunter zu den Anlagen-Lieferanten. Sprich: Es wird wohl vorerst bei langen Equipment-Lieferzeiten bleiben.

Ersatzteile

Für den Ersatzteil-Nachschub setzen viele Unternehmen auf eine stärkere Lieferketten-Überwachung und mehr Lagerhaltung als früher. Hier sind die zu stabilisierenden Ketten oft besonders „tricky“: Manchmal fehlt nur ein ganz bestimmtes Kunststoffgranulat für eine Spritzgießfabrik, die dann wiederum Plastikrohre für eine Halbleiter-Maschine zuliefert. Im schlimmsten Falle stoppt solch eine Banalität eine ganze Produktionslinie in einer Chipfabrik oder bremst eine Neuausrüstung aus.

Wasser

Derzeit gilt die Wasserversorgung der Halbleiterindustrie in und um Dresden als stabil und gesichert. Angesichts der Erweiterungspläne der bereits existierenden Fabs und möglicher Neuansiedlungen ist aber absehbar, dass der industrielle Wasserbedarf im Elbtal noch deutlich steigen wird. Viele Fabriken investieren deshalb verstärkt in eigene Reinstwasser-Aufbereitungs- und Wasser-Recyclinganlagen. Langfristig soll jedoch eine größere Lösung her. Dafür konzipierte „Sachsenenergie“ in Abstimmung mit der Stadt, dem Freistaat und der Wirtschaft ein langfristiges Versorgungskonzept für die Dresdner Halbleiterindustrie und verwandte Branchen. Dieses wird aktuell mit Hochdruck umgesetzt.

Transport

Die sächsische Halbleiterindustrie nutzt bereits viele verschiedene Verkehrswege für ihre Zulieferungen: Die Wafer kommen beispielsweise per Lkw, Flugzeug oder Schiff.

Gase und Chemikalien erreichen die Chipfabriken meist durch Tanklaster. Alternativ haben die Fabriken teils auch eigene Leitungssysteme aufgebaut. Für einige Stoffe fallen umweltbelastende Transporte weg, wenn die Fabriken sie – wie eben Stickstoff – selber aus der Luft abtrennen.

Auch gibt es Bestrebungen Transporte per Eisenbahn, zum Beispiel über die „Neue Seidenstraße“ zu organisieren. Da aber die ins Auge gefassten Schienenstränge von Asien nach Europa durch Russland führen, ist dieses Projekt seit dem Angriff auf die Ukraine auf Eis gelegt.

„Transportwege-Resilienz“ hat in jedem Fall für Bosch, GlobalFoundries und andere Akteure am Standort sehr an Bedeutung gewonnen. Weil Kunden mit großen Auftragsvolumina bei Produktions-, Transport- und anderen Engpässen erfahrungsgemäß vom Lieferanten bevorzugt behandelt werden, gibt es Diskussionen darüber, ob gemeinsame Lager oder Logistikorganisationen der sächsischen Halbleiterindustrie in diesem Punkt einen Vorteil verschaffen könnten.

Backend

Neben den Materialströmen zum eigenen Frontend-Reinraum müssen die Chipfabriken auch die nachfolgenden Backend-Prozessketten bis hin zum fertigen Schaltkreis zumindest im Auge behalten. Bosch Dresden zum Beispiel liefert einen Teil seiner fertig prozessierten Wafer unzerteilt an andere Fabriken innerhalb der Unternehmensgruppe oder an externe Kunden. Zwar hat das sächsische Werk keine komplettes Backend, aber zumindest eigene Kapazitäten, um Wafer bei Bedarf zu zersägen und auf Folien zu vereinzeln. Der typische Fall aber für die Bosch-Fab wie auch die meisten Chipwerke im Raum Dresden ist der Transport der kompletten Wafer zu Assembly-Fabriken in Asien. Weil fertig prozessierte Wafer oft bereits den Gegenwert eines Eigenheims repräsentieren und hier die alte Devise „Zeit ist Geld“ gilt, ist für diese wertintensive Ware der schnelle Transport als Luftfracht üblich. Die anschließenden Tests finden dann teilweise auch in Asien, teilweise aber wieder in Europa statt. Wenn es zu Einschränkungen der Luftcargo-Kapazitäten kommt, chartern größere Akteure teils eigene Flugzeuge.

Energie

Viele Dresdner Chipfabriken haben ihre Anstrengungen inzwischen verstärkt, Strom und Heizaufwand zu sparen sowie ihre Energieversorgung sicherer und autarker zu machen – als „Nebeneffekt“ oft auch umweltfreundlicher. So hat GlobalFoundries redundante Zugriffspunkte auf das 110-Kilovolt-Stromnetz installiert, vielerorts alte Leuchten gegen sparsame LEDs ausgetauscht. Auch verfügt die Chipfabrik über dieselbetriebene Heiz-Boiler und kann einige Anlagen mit Propan betreiben. 2023 ging eine Solaranlage auf dem Fabrikdach in Betrieb und deckt seither rund fünf Prozent des Strombedarfs am Standort. Zudem will Fabrikchef Horstmann ab 2025 rund 20 Prozent des bisherigen Erdgas-Bedarfs durch zugekauften Wasserstoff decken. „Wir haben genug Backup-Lösungen, um die Fabrik immer am Laufen zu halten“, versichert er.

Ähnliche Wege geht Bosch in Dresden: Das Aufbauteam hat eine dieselbetriebene Notstromversorgung sowie eine akku-basierte „Unterbrechungsfreie Stromversorgung“ (USV) installiert. Beide zusammen können kleine Netzaussetzer überbrücken. Und sie machen es bei längeren Stromausfällen zumindest möglich, besonders wichtige Anlagen eine halbe bis eine Stunde weiterlaufen zu lassen und den Maschinenpark geordnet herunterzufahren. Auch die Dresdner Bosch-Fabrik plant eine Photovoltaik-Anlage und die Zuspeisung von Wasserstoff oder Flüssiggas. Ob die Fab den Wasserstoff selbst auf dem Werksgelände erzeugt oder Bosch-Brennstoffzellen für die Energiegewinnung einsetzt – all diese und weitere Fragen sind noch nicht abschließend geklärt.

Dieser Artikel ist erstmalig im Rahmen unseres Magazins NEXT „Im Fokus: Mikroelektronik“ erschienen.

👉 Zur Gesamtausgabe des Magazins

Foto: Shutterstock