Was sind Photomasken?

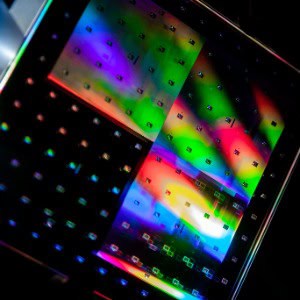

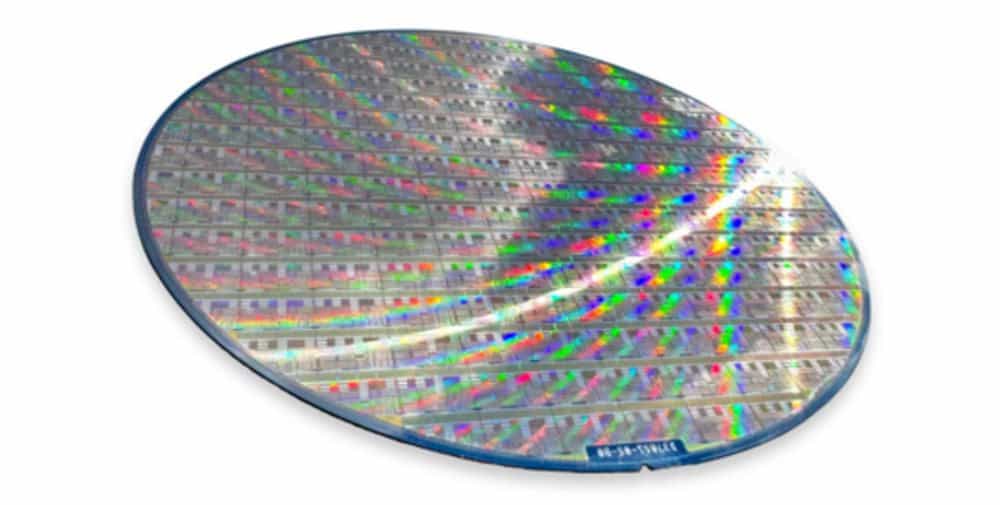

Photomasken (englisch „reticle“) sind Projektionsvorlagen, deren Hauptanwendung die photolithografische Strukturierung bei der Herstellung von mikroelektronischen Schaltungen oder Mikrosystemen ist. Dabei wird eine Photomaske über einem lichtempfindlichen Material platziert, um ein bestimmtes Muster darauf zu projizieren. In der Halbleiterindustrie wird dies über komplexe Lithographiebelichtermaschinen (Scanner genannt) realisiert. Dabei werden die Strukturen von der Photomaske in einen Photolack auf den Wafer 4fach verkleinert übertragen. Das Muster, das sogenannte „Design“ oder „Layout“, wird dabei von den Kunden bereitgestellt. Photomasken bestehen üblicherweise aus hochreinem Quarzglas mit je nach Anwendung unterschiedlichen Beschichtungen, sogenannten Blanks. Die Herstellung der Masken geschieht mit einem Elektronenstrahlschreiber. Dieser schreibt die gewünschten Layouts auf ein Lacksystem auf dem Blank. Mit einem nachfolgenden Entwicklerschritt werden die belichteten Gebiete lösbar gemacht und entfernt. Ein nachfolgender Ätzschritt strukturiert die Beschichtung, wobei der Lack wiederum maskierend wirkt. Entsprechend dem Maskentyp sind mehrere Lithographie- und Ätzschritte notwendig. Da der Qualitätsanspruch an eine Maske sehr hoch ist, wird ein Großteil der Herstellungszeit für die Charakterisierung aufgewendet. Maskenparameter wie Strukturgrößen, Strukturplatzierungsgenauigkeit und das Auffinden von Fehlstellen (Defekten), die dann wiederum repariert werden können, sind essenziell. Um dies zu erreichen, gibt es große Anforderungen an die Stabilität und Sauberkeit der Prozesse sowie der Produktionsumgebung. Neben den klassischen Photomasken für die Chipindustrie von 130nm bis 12nm, sowie EUV, stellt das AMTC auch spezielle Masken her. Diese speziellen Masken finden Anwendung bei Forschungs- und Technologieorganisationen, Geräteherstellern (OEM) oder auch in Bereichen von optischen Elementen, Kalibriermarken und in der Nano-Imprint-Technologie.

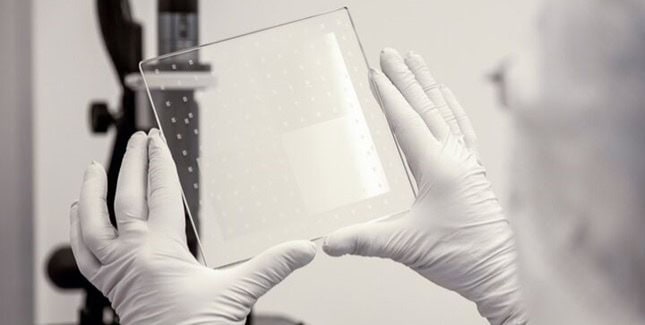

Eine AMTC-Photomaske in der Produktion. Foto: AMTC

Welche Bedeutung haben sie für die Halbleiterherstellung?

Sie sind unverzichtbar. Deshalb wurde das Advanced Mask Technology Center GmbH & Co. KG (AMTC) gegründet, welches ein Joint Venture von GlobalFoundries (GF) und Toppan Photomasks (TP), Inc. ist. Mit dem AMTC ist im Jahr 2002 das in Europa führende Zentrum für die Entwicklung und Produktion von Photolithographiemasken in Dresden entstanden. Eine solche Technologie-Allianz von führenden Unternehmen der Halbleiterindustrie zur gemeinsamen Entwicklung und Produktion von Masken, wie im AMTC, ist weltweit einmalig. Insbesondere für unseren Partner GF stellen wir die Masken für die weltweit verteilten 300mm Fertigungsstätten her. Mit den hochqualitativen Masken des AMTCs ermöglichen wir insbesondere die Fertigung der 12/14nm und 22nm FDX Technologie. Für europäische und globale Kunden von Toppan stellt das AMTC Masken für viele Anwendungsbereiche verschiedener Technologieknoten zur Verfügung. Das beinhaltet Technologien von 180nm bis hin zu unter 10nm, einschließlich EUV. Hiermit leistet das AMTC über Toppan einen Beitrag zu einer robusten Lieferkette sowie sicherheitsrelevanten Aspekten für kritische Chipdesigns mit seiner Fertigung in Europa.

Im Bereich der speziellen Masken liefern wir den europäischen und internationalen OEM-Kunden zeitnah Masken mit höchsten Anforderungen, um deren Entwicklung und Qualifizierung von neuesten Geräten zu unterstützen. Dies stärkt das europäische Ökosystem der Halbleiterzulieferfirmen. Wir sehen uns als kritischen systemrelevanten Zulieferer der Halbleiterindustrie und am Ende kann man sagen, ohne Masken keine Chips.

Photomasken werden „just-in-time“ produziert. Wie gehen Sie mit dem zukünftig wachsenden Bedarf um – planen Sie schon jetzt Erweiterungen Ihrer Herstellungskapazitäten?

Verzögerungen in der Maskenfertigstellung können zum direkten Fertigungsstopp in der Wafer-Fabrik führen. Das ist mit hohen Kosten sowie Verzögerungen verbunden. Für zeitkritische Masken haben wir vorgegebene Durchlaufzeiten von wenigen Tagen. Das setzt eine gute Fertigungslogistik und robuste Prozesse voraus. Wir kennen unsere Engpässe in der Fertigung sehr gut und haben diese über die letzten Jahre sukzessive abgebaut. Hier kann man z.B. die Investition in neueste Elektronenstrahlschreibergenerationen erwähnen.

Kurzfristige Nachfragespitzen bedienen wir mit Hilfe unseres Partners Toppan. Als global agierender Maskenhersteller betreibt Toppan Maskenhäuser in der USA und Asien. Über einen sogenannten „offload“ können Maskenbestellungen bei Kapazitätsengpässen an andere Toppan Maskenhäuser transferiert werden. Dies kann sowohl vom AMTC in die Toppanwelt oder auch andersherum verlaufen.

Langfristige Vorhersagen hinsichtlich des Maskenbedarfs sind schwierig. Hier beobachten wir und unsere Partner den Markt, um entsprechend reagieren zu können. Nachdem wir den bereits vorhandenen Reinraum 2019/20 massiv ausgebaut haben, um uns auf ein Wachstum vorzubereiten, stehen derzeit noch einige Flächen zu Verfügung, um die Kapazität erweitern zu können.

Ist Europa im Bereich der Masken abhängig von außereuropäischen Playern?

In der Maskenproduktion ist unser Dresdner Maskencampus der führende Hersteller in Europa und unter den führenden Standorten weltweit. Allerdings ist die Halbleiterindustrie eine global agierende Industrie. Verschiedene Kompetenzen sind über den Globus verteilt und Lieferketten sind komplex. Im Bereich der Maske sitzen z.B. mehrere Key Player in Japan, die unter anderem Pellicle, Blanks oder Photolacke herstellen.

Insbesondere im Bereich der Produktionsanlagen von Masken gibt es nur sehr wenige Hersteller. In Kombination mit einem kleinen Maskenmarkt finden sich hohe Investitionskosten im Geräteendpreis wieder. Wenige Gerätehersteller teilen sich diesen begrenzten Markt. Dabei handelt es sich auch um die großen global agierenden Halbleitergerätehersteller. Grundsätzlich kann, wie für die ganze Halbleiterindustrie gesagt werden, dass die Lieferkette für Maskenausrüstungen und -materialien innerhalb Europas nicht völlig autonom verläuft. Der entscheidende Faktor dabei ist, diese globalen Lieferketten sehr effektiv zu verwalten. Und auch hier profitiert AMTC von der starken globalen Reichweite der beiden Muttergesellschaften GlobalFoundries und Toppan.

Wie leicht oder schwer können Kapazitäten aufgebaut werden? Was sind eventuelle Bottlenecks?

Wie bereits erwähnt stehen im AMTC noch weitere Reinraumflächen zur Verfügung, um die Kapazität um ca. 25% zu steigern. Zu berücksichtigen sind dabei lange Lieferzeiten von kritischen Produktionsanlagen von mehr als 12-18 Monaten. Zusätzlich erzeugen neue Anlagen einen hohen Aufwand für die Qualifizierung. Ich denke aber, wir haben hier über die letzten Jahre genug Erfahrung gesammelt, um neue Anlagen schnell in die Produktion zu integrieren. Wichtig ist, höhere Maskenbedarfe frühzeitig anzuzeigen. Neben den Lieferzeiten von Anlagen sehen wir die Verfügbarkeit von gut ausgebildeten Fachkräften und Ingenieuren als Schlüsselfaktor.

Wie wichtig ist die räumliche Nähe zu Kunden, Zulieferern oder auch F&E?

Ein großer Vorteil der räumlichen Nähe ist, die herausfordernden Lieferzeiten der Masken zum Kunden zu gewährleisten. Ebenso ist es von Vorteil in der gleichen Zeitzone zu sein, um technische oder zeitkritische Dinge abstimmen zu können. Dies gilt vor allem für den Bereich F&E. Die Nähe zu den Kunden erlaubt es uns, auf die Wünsche einzugehen und direkte bilaterale Diskussionen zu führen. Wir engagieren uns dahingehend auch in europäischen Förderprojekten, um gemeinsam mit den Kunden Lösungen zu erarbeiten.

Die Nähe zu Zulieferern, insbesondere der Gerätehersteller ist ebenso wichtig. Um die Fertigung am Laufen zu halten, benötigt man kurze Zugriffszeiten auf Service und Support, um defekte Produktionsanlagen schnell wieder zum Laufen zu bringen. Nur so sind kurze Lieferzeiten sicherzustellen.

Thomas Schmidt

Geschäftsführer AMTC