Halbleiter sind das Rückgrat unserer digitalisierten Welt – und gleichzeitig ein blinder Fleck in der Klimadebatte. Die Produktion von Chips verschlingt enorme Mengen Energie, Wasser und Ressourcen. Julia Christina Hess, Senior Policy Researcher bei interface, rückt diesen ökologischen Fußabdruck ins Zentrum der Aufmerksamkeit. Mit ihren beiden aktuellen Studien – „Chip Production’s Ecological Footprint“ (2024) und dem „Semiconductor Emission Explorer“ (2025), liefert sie nicht nur fundierte Daten, sondern auch Denkanstöße für Industrie, Politik und Investoren. Ihre Analysen stoßen weltweit auf Resonanz – bei der New York Climate Week ebenso wie im EU-Parlament. Denn wer Europas technologische Souveränität sichern will, muss auch die ökologischen Realitäten der globalen Wertschöpfungskette verstehen.

Robert Weichert, Leiter des Silicon Saxony-Arbeitskreises „Nachhaltigkeit und ESG“, sprach mit Julia Hess über Transparenz, Zielkonflikte und darüber, wie eine klimaverträgliche Chipproduktion Wirklichkeit werden kann.

Welches sind aus deiner Sicht die wichtigsten ökologischen Herausforderungen im Zusammenhang mit der Halbleiter-Front-End-Fertigung?

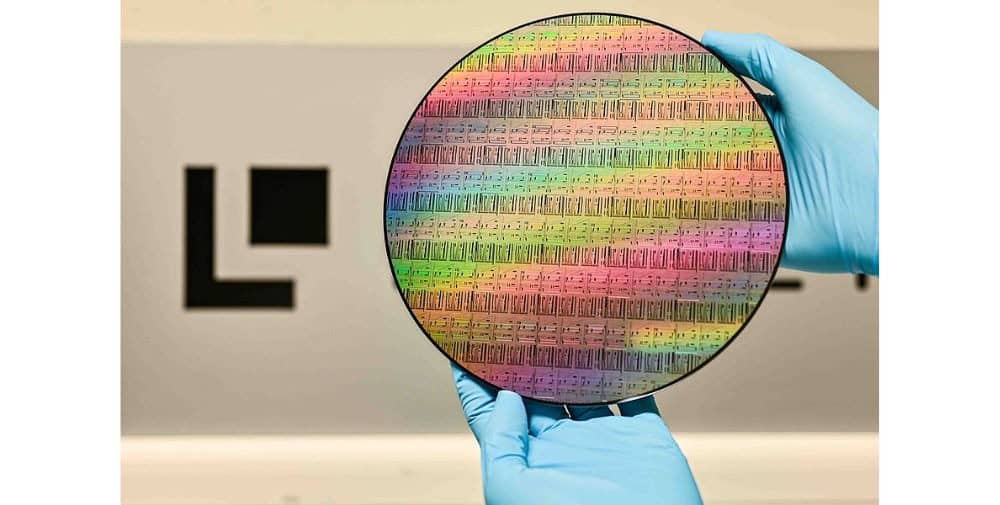

Julia Hess: Die Halbleiter-Front-End-Fertigung ist sehr energie- und ressourcenintensiv, besonders in den komplexen Produktionsschritten, die über 1000 Schritte umfassen. Eine der größten ökologischen Herausforderungen ist der hohe Energieverbrauch, da Reinräume konstant mit Energie versorgt werden müssen. Ein anschauliches Beispiel: Neue Halbleiterfabriken in den USA von Intel und Samsung verbrauchen doppelt so viel Energie wie die Stadt Seattle. Und auch meine letzte Studie hat gezeigt, dass sich der Energieverbrauch in der Halbleiterproduktion in den letzten acht Jahren global mehr als verdoppelt, genau genommen um 125 Prozent gestiegen ist. Auch der Wasserverbrauch ist enorm – eine große Fabrik kann täglich bis zu 38 Millionen Liter verbrauchen. Zudem stellen nicht oder nur schwer ersetzbare fluorierte Gase und PFAS (Per- und Polyfluoralkylsubstanzen) eine Herausforderung dar, da sie sowohl hohe Treibhausgasemissionen als auch Kontamination der Umwelt verursachen.

Wie wirkt sich der derzeitige Anteil Europas an der weltweiten Halbleiterproduktion auf seinen ökologischen Fußabdruck der Branche aus?

Julia Hess: Europas Anteil an der weltweiten Halbleiterproduktion liegt bei etwa acht Prozent. Aktuell ist der ökologische Fußabdruck dieser Branche in Europa relativ gering, da viele emissionsintensive Produktionsschritte ausgelagert wurden. Im Vergleich zur Stahl- oder Chemieindustrie z. B. verursacht die Halbleiterindustrie in Europa relativ wenige Emissionen. Im Jahr 2021 waren dies etwa 11 bis 14 Millionen Tonnen CO2 pro Jahr. Gemessen an den 70 Millionen Tonnen CO2 der internationalen Flugbranche ist dies natürlich sehr überschaubar. Ebendieser geringe Anteil der Halbleiterindustrie an den aktuellen Emissionen in Europa erklärt vermutlich, warum das Thema aktuell noch nicht so stark im Fokus der Politik steht.

Welches sind die wichtigsten Quellen von Treibhausgasemissionen in der Chip-Produktion, und wie werden sie gemessen?

Julia Hess: Zur Messung von Treibhausgasemissionen gibt es das Treibhausgas-Protokoll, das zwischen drei Kategorien unterscheidet. In der ersten Kategorie werden die direkten Emissionen, die bei der Produktion entstehen, erfasst. Hier sprechen wir im Halbleiterbereich vor allem von den eingesetzten Chemikalien mit hohem Treibhausgaspotenzial. Die zweite Kategorie umfasst die indirekten Emissionen, also Emissionen, die zwar durch die Chipherstellung entstehen, aber aus Quellen, die nicht von den Halbleiterunternehmen selbst kontrolliert werden. Bei der Chip-Produktion sprechen wir hier vor allem vom Stromverbrauch. Viele der Fertigungsprozesse sind sehr energieintensiv. Dieser Strom wird in der Regel von den Chip-Herstellern zugekauft, aber bei der Produktion des hier eingesetzten Stroms entstehen natürlich auch Emissionen. Und bei der dritten Kategorie sprechen wir abschließend von indirekten Emissionen, die nicht direkt während der Herstellung entstehen, sondern entlang der Lieferketten im Up- und Downstream. Hier fließen also Emissionen ein, die z. B. während der Schürfung und beim Weitertransport der Ausgangsmaterialien, wie Quarzsand im Falle von Silizium-Wafern, entstehen. Aber auch die Emissionen, die mit der Endanwendung des Chips einhergehen, werden hier erfasst. Wo wird der Chip eingesetzt? Und was geschieht, wenn das Produkt entsorgt wird?

In jeder dieser Kategorien entstehen Treibhausgasemissionen. Es ist jedoch schwierig zu verallgemeinern, wo die Hauptquellen für Treibhausgasemissionen in der Halbleiterproduktion liegen, da es sich um sehr unterschiedliche Prozesse mit unterschiedlichem Ressourceneinsatz handelt. Wenn wir uns die erste Kategorie genauer anschauen, stechen besonders einige Chemikalien ins Auge, die ein hohes Treibhausgaspotenzial aufweisen. Ein prominentes Beispiel ist Schwefelhexafluorid. Daneben kommen auch andere hochwirksame Treibhausgase wie Stickstofftrifluorid zum Einsatz. Beide Stoffe besitzen ein mehr als 23.500-fach höheres Treibhauspotenzial als Kohlendioxid und werden vor allem beim Plasmaätzen (Etching) sowie in Reinigungsprozessen verwendet. Besonders problematisch: Nur ein Bruchteil dieser Gase wird in den Produktionsprozessen tatsächlich verbraucht, der Großteil entweicht ungenutzt in die Atmosphäre. Es ist aber wichtig zu betonen, dass wir hier von sehr komplexen und zum Teil sehr unterschiedlichen Prozessen sprechen, die an vielen Stellen der Ressourcengewinnung und -verarbeitung zu Treibhausgasemissionen führen. „Die“ Hauptquelle zu benennen, wird daher dem Thema an dieser Stelle nicht gerecht.

Welche Rolle spielen Chemikalien, insbesondere PFAS und fluorierte Gase, bei den Umweltauswirkungen der Chipherstellung?

Julia Hess: Beide Chemikalien haben oftmals negative Umweltauswirkungen, wenngleich sie unterschiedlichen die Umwelt belasten. Fluorierte Gase haben ein hohes Treibhauspotenzial und sind somit insbesondere aus der Perspektive von Emissionsvermeidung problematisch. PFAS hingegen sind problematisch, weil sie sich nicht biologisch abbauen und dadurch die Umwelt kontaminieren. Beide Stoffgruppen sind jedoch in der Halbleiterfertigung derzeit unverzichtbar, da sie essenzielle Funktionen erfüllen. Die Herausforderung besteht darin, Alternativen zu finden, die umweltfreundlicher sind, ohne die Effizienz zu beeinträchtigen. Gleichzeitig ist es wichtig, dass Umweltverträglichkeit hier aus beiden Perspektiven betrachtet und bewertet wird: Fluorierte Gase durch PFAS zu ersetzen kann das Treibhauspotenzial zwar senken, dem Umweltschutz ist an dieser Stelle jedoch nur bedingt geholfen.

Warum wird der Übergang zu nachhaltigeren Chemikalien in der Halbleiterfertigung voraussichtlich mehr als 15 Jahre dauern?

Julia Hess: Die Halbleiterproduktion ist hochkomplex und jeder Prozessschritt ist genau auf die verwendeten Chemikalien abgestimmt. Der Übergang zu alternativen Chemikalien erfordert nicht nur die Forschung und Entwicklung neuer Substanzen, sondern auch umfassende Tests, Anpassungen der Produktionslinien und große Investitionen in neue Anlagen. Dieser Prozess ist zeitaufwändig und erklärt, warum ein solcher Übergang mindestens 15 Jahre dauern könnte. Die Umstellung der Industrie hängt an dieser Stelle leider nicht nur von der Entwicklung neuer Substanzen ab, sondern wird zu einem erheblichen Teil von deren Integration in die derzeit etablierten Prozesse bestimmt.

Wie hoch ist der Wasserverbrauch großer Halbleiterfertigungsanlagen im Vergleich zu anderen Branchen?

Julia Hess: Der Wasserverbrauch großer Halbleiterfabriken ist immens, etwa 38 Millionen Liter pro Tag. Ein Vergleich mit anderen Branchen zeigt, dass der Wasserverbrauch in der Halbleiterfertigung deutlich höher ist, da für die Prozesse zum Großteil hochreines Wasser benötigt wird. Allerdings wird ein Teil des Wassers recycelt. Wenn das entnommene Wasser wieder aufbereitet und wiederverwendet werden kann, relativiert das den tatsächlichen Wasserverbrauch.

Wo liegen die derzeitigen Grenzen bei der Bewertung der gesamten Umwelt- und Klimaauswirkungen der Halbleiterproduktion?

Julia Hess: Eine der größten Herausforderungen ist, dass die meisten Analysen sich nur auf die direkten Emissionen konzentrieren. Eine ganzheitliche Betrachtung, die auch den Ressourcenverbrauch und die gesamte Lieferkette einbezieht, fehlt oft. Zudem gibt es keine einheitlichen Standards für das Reporting der Emissionen, was den Vergleich zwischen verschiedenen Regionen und Unternehmen zusätzlich erschwert.

Wie unterscheidet sich der ökologische Fußabdruck von Verbindungs-halbleitern von dem von Wafern auf Siliziumbasis?

Julia Hess: Verbindungshalbleiter haben einen höheren ökologischen Fußabdruck, da sie seltenere und schwerer zu gewinnende Materialien wie Gallium und Germanium verwenden. Diese Materialien sind oft Nebenprodukte anderer stark emissionsintensiver Industrien, was den Gesamtfußabdruck dieser Halbleiter erhöht. Allerdings sind sie für bestimmte Hochleistungstechnologien, zu denen auch die Technologien im Bereich der erneuerbaren Energien gehören, unverzichtbar. Dies kann ihren ökologischen Nachteil je nach Anwendung relativieren.

_ _ _ _ _

Weiterführende Links

👉 Interface Website

👉 Julia Christina Hess bei LinkedIn

👉 Publikation: „Chip Production’s Ecological Footprint: Mapping Climate and Environmental Impact“ (2024)

👉 Semiconductor Emission Explorer: Tracking Greenhouse Gas Emissions from Chip Production (2015-2023)

_ _ _ _ _

🎧 Podcast „Nachhaltigkeit in der Halbleiterindustrie – zwischen Reportingpflicht und Innovationsdruck“

Halbleiter ermöglichen Digitalisierung, KI und Energiewende – aber ihr Ressourcenhunger ist enorm: Millionen Liter Wasser täglich, hunderte Chemikalien, ein rasant steigender Energiebedarf. Europa will 20 % Weltmarktanteil erreichen. Doch was bedeutet das für unsere Klimabilanz? Viele große Unternehmen haben sich bereits heute zur CO2-Neutralität verpflichtet. Mit entsprechenden Folgen für die Zulieferindustrie und auch KMU, die aktuell nicht berichtspflichtig wären.

Host Julia Nitzschner nimmt das zum Anlass uns spricht mit Silke Bremen (Environment, Safety & Health Managerin, ESMC), René Reichardt (Geschäftsführer, DAS Environmental Expert GmbH) und Robert Weichert (Managing Partner, WeichertMehner) über den Status quo der ESG-Regulierung, TSMCs ehrgeizige Nachhaltigkeitsziele, den Druck entlang der Lieferkette, Innovationspotentiale sowie Themen, die schon angegangen wurden und Herausforderungen, die es noch zu lösen gilt.

👉 Jetzt reinhören

_ _ _ _ _

Arbeitskreis Nachhaltigkeit

Sie wollen mehr zum Thema wissen, sich vernetzen oder aktiv Nachhaltigkeitsthemen vorantreiben? Dann werdet Teil des Arbeitskreises Nachhaltigkeit.

Nächster Termin: CSRD im Wandel – Aktueller Stand und Auswirkungen des EU-Omnibus-Verfahrens

26. Juni 2025; 16 bis 18 Uhr (neuer Termin)

👉 Zum Event

_ _ _ _ _

Hightech mit Herz für Umwelt und Nachbarn – Wie Infineon mit der Smart Power Fab Maßstäbe für nachhaltiges Bauen setzt

30.000 Quadratmeter Reinraum, 450.000 Kubikmeter Erdaushub, 2.000 Menschen auf der Baustelle – die Dimensionen der Smart Power Fab in Dresden sind beeindruckend. Noch beeindruckender ist, dass eine der größten Baustellen Deutschlands in Rekordzeit wächst und dabei sensibel für Umwelt, Umfeld und laufende Hightech-Produktion bleibt. Wie Megadimension und Mikropräzision unter der Maßgabe von „zero defect“ zusammenfinden, erklärt Bauleiter Holger Hasse im Interview.

👉 Zum Interview