Moderne Gigafabs kosten fünf bis 20 Milliarden Dollar – weil der sichtbare Reinraum eben nur die Spitze des Eisberges ist.

Kategorien

Moderne Gigafabs kosten fünf bis 20 Milliarden Dollar – weil der sichtbare Reinraum eben nur die Spitze des Eisberges ist.

Kategorien

Schlagworte

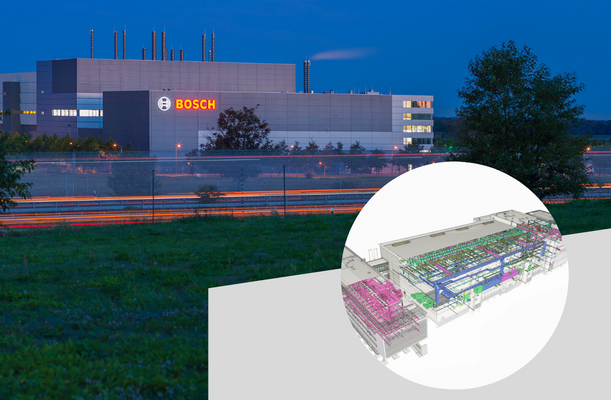

„Der Reinraum, der auf vielen Bildern von Chipfabriken zu sehen ist, bildet eigentlich nur die Spitze des Eisberges“, erklärt Marek Jakowatz, der kaufmännische Leiter der neuen Bosch-Fabrik in Dresden, der jahrelang auch für die weltweite Liefer-Logistik in der Bosch-Gruppe zuständig war. „Die restlichen 90 Prozent, die dafür sorgen, dass all‘ die Anlagen überhaupt funktionieren, sieht man gar nicht.“ Und von GlobalFoundries Dresden heißt es dazu: „Die Basisinfrastruktur, das ,Basebuild’, erfordert ein Vielfaches an zusätzlicher Anlagentechnik, die auf einer Größe von mehreren Fußballfeldern dicht gepackt und verteilt zum Großteil direkt unterhalb des Reinraums ist.“

Gemeint sind damit beispielsweise aufwendige Leitungssysteme und Tanks für Prozessgase, Reinstwasser, Siliziumscheiben (Wafer), Ersatzteillager, Steuerelektronik, redundante Stromleitungen, Kälteanlagen, Filtersysteme für die Reinraum-Atmosphäre und mehr. Ein wesentlicher Teil dieser Infrastrukturen befindet sich in der für Besucher unsichtbaren „Subfab“, einer riesigen automatischen und meist menschenleeren Versorgungsfabrik unter der eigentlichen Fertigungsebene, die die Chipproduktion am Laufen hält.

Der überdurchschnittliche Investitionsaufwand für moderne Chipfabriken beginnt schon in der Rohbauphase: Weil selbst die kleinen Schwingungen eines auf der Nachbarstraße vorbeibrausenden Lasters oder einer Pumpe in der Subfab die empfindlichen Belichtungsanlagen durcheinander bringen und für teuren Ausschuss sorgen würden, muss die Reinraum-Produktionsebenen einer Chipfabrik schwingungsfrei sein. Oft lösen die Projektierer das Problem, indem sie die unterste Fab-Ebene mit Dutzende Meter langen Pfählen auf einer unterirdischen Platte aus natürlichem Gestein verankern. Der Reinraum wird dann durch kleine Fugen und starke Federn vom Rest des Gebäudes entkoppelt. Diese und weitere Vorkehrungen treiben beim Bau einen Chipfabrik den Verbrauch von Beton, Stahl und weiteren Materialien in die Höhe.

Bauliche Zusatzkosten entstehen durch den Wunsch, die Flächen im aufwendig versorgten Reinraum maximal auszunutzen. Das führt zu einer säulenlosen Bauweise. Dafür sind besondere konstruktive Vorkehrungen nötig, die weit aufwendiger sind als in einer säulengestützten Werkhalle.

Ein erheblicher Kostentreiber sind die Lithografieanlagen, Vakuumkammern, Trockenätz-, Implantierungs- und Trocknungsaggregate sowie viele andere Hightech-Anlagen, die für die Kernprozessschritte („Frontend“) der Halbleiterfertigung benötigt werden. Diese Anlagen („Tools“) gehören zur Hochtechnologie und sind entsprechend teuer. Um einen Wafer herzustellen, bedarf es viele solcher Halbleiter-Tools. Manche von ihnen kosten „nur“ eine halbe Million Euro, andere aber auch 15 Millionen Euro oder mehr. Nach oben gibt es kaum noch Grenzen: Setzt beispielsweise eine Fab Lithografie mit Extrem-Ultraviolettlicht (EUV) ein, werden gar bis zu 120 Millionen Euro pro Anlage fällig. Hinzu kommen dann jeweils noch die Kosten für die Maskensätze, also die Belichtungsvorlagen für jeden einzelnen Chip.

Aufgrund der Prozesskomplexität, aber auch angesichts des harten internationalen Wettbewerbsdrucks werden Chipfabriken heute gleich von vornherein hochautomatisiert gebaut, damit die Personalkosten – vor allem in Hochlohnländern – nicht zu sehr ins Gewicht fallen. Ein gewisses Maß an Automatisierung ist relativ einfach zu erreichen und oft schon bei den eingekauften Anlagen inklusive. Je mehr sich dieser Automatisierungsgrad aber der 100-Prozent-Marke nähert, umso technologisch komplizierter und teurer erkauft ist jeder zusätzliche Prozentpunkt.

Kostenfaktor „Hochreine Medien“

Für die Chipproduktion brauchen Mikroelektronik-Unternehmen besonders aufbereitete und extrem reine Gase und Chemikalien sowie teils recht teure Spezial-Hilfsstoffe. Dazu gehören Edelgase, Wasserstoff, Sauerstoff, aber auch Königswasser, Reinstwasser und Wafer aus Reinstsilizium.

Chipfabriken sind Großverbraucher von Strom, Wärme, Wasser und Kälte. Die Dresdner Chipfabrik von Bosch zum Beispiel benötigt so viel Strom wie eine ganze Kleinstadt mit rund 30.000 Einwohnern. Die Fab 1 von GlobalFoundries braucht pro Jahr rund eine halbe Terawattstunde elektrische Energie und noch einmal so viel thermische Energie.

Die für den laufenden Betrieb nötigen Energie- und Stoffströme werden in der Regel redundant geleitet, um einen Produktionsausfall unter allen Umständen zu vermeiden. Denn wenn die Anlagen in einer Chipfabrik wegen eines Stromausfalls oder eines fehlenden Prozessgases plötzlich stillstehen, entsteht nicht nur millionenteurer Ausschuss, sondern unter Umständen dauert es dann Wochen oder gar Monate, die Anlagen wieder hoch- und einzufahren. GlobalFoundries Dresden hat deshalb zwei eigene Klein-Kraftwerke gebaut, um sich zusätzlich abzusichern. All‘ diese zusätzlichen Leitungen, Puffer und Reserven verursachen natürlich Extra-Kosten.

Mit jeder neuen Chipfabrik-Generation steigt der Investitionsaufwand sehr deutlich. Noch Mitte der 1990er Jahre waren Kosten von umgerechnet etwa 1,5 Milliarden Euro pro Fab üblich. Heutige Spitzen-Fabs von TSMC, Samsung oder Intel kosten umgerechnet fünf bis 20 Milliarden Euro. Und dieser Trend wird sich wohl fortsetzen. „Immer leistungsfähigere Halbleiter-Chips erfordern immer aufwändigere und somit teurere Technologien“, erklärt die Dresdner GlobalFoundries-Sprecherin Karin Raths. „Dabei gilt die Faustregel: Je kleiner die Strukturgrößen, desto mehr kostet eine Fab, da die Maschinen und Prozesse noch komplexer und präziser werden und auch mehr Lithographie-Masken benötigen.“

Dieser Artikel ist erstmalig im Rahmen unseres Magazins NEXT „Im Fokus: Mikroelektronik“ erschienen. Zur Gesamtausgabe des Magazins

Weitere Artikel: Deutschlands Mikroelektronik-Landschaft – Das Halbleiterherz Europas schlägt hier European Chips Act: Gut, aber gut genug? Sachsens Chipindustrie stärkt ihre Zulieferketten

Foto: Robert Bosch Semiconductor Manufacturing Dresden

Sie müssen den Inhalt von reCAPTCHA laden, um das Formular abzuschicken. Bitte beachten Sie, dass dabei Daten mit Drittanbietern ausgetauscht werden.

Mehr InformationenSie sehen gerade einen Platzhalterinhalt von Turnstile. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf die Schaltfläche unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

Mehr InformationenSie sehen gerade einen Platzhalterinhalt von Facebook. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf die Schaltfläche unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

Mehr InformationenSie sehen gerade einen Platzhalterinhalt von OpenStreetMap. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf die Schaltfläche unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

Mehr InformationenSie sehen gerade einen Platzhalterinhalt von Instagram. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf die Schaltfläche unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

Mehr InformationenSie sehen gerade einen Platzhalterinhalt von X. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf die Schaltfläche unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

Mehr Informationen