Echtzeitoptimierung, vorausschauende Wartung, Sicherung der Produktqualität: smarte Sensoren bieten die technologische Basis – auch für neue Geschäftsmodelle.

Kategorien

Echtzeitoptimierung, vorausschauende Wartung, Sicherung der Produktqualität: smarte Sensoren bieten die technologische Basis – auch für neue Geschäftsmodelle.

Kategorien

Schlagworte

Eine wesentliche Komponente in smarten Systemen sind miniaturisierte Sensoren. Deren Entwicklung und zunehmender Einsatz ist eng mit der rasanten Entwicklung der Mikrosystemtechnik verbunden. Sensorik ist eine Schlüsseltechnologie.

Ein Sensor ist ein technisches Bauteil, das bestimmte physikalische oder chemische Eigenschaften und/oder die stoffliche Beschaffenheit seiner Umgebung qualitativ oder als Messgröße quantitativ erfassen kann. Diese Größen werden mittels physikalischer, chemischer oder biologischer Effekte erfasst und in ein weiterverarbeitbares elektrisches Signal umgeformt.

Sensoren können nach Baugröße und Fertigungstechnik sowie nach Einsatz- und Verwendungszweck eingeteilt werden. Zudem unterscheidet man Sensoren entsprechend ihrer Wirkungsweise beim Umformen der Messgrößen in passive und aktive Sensoren.

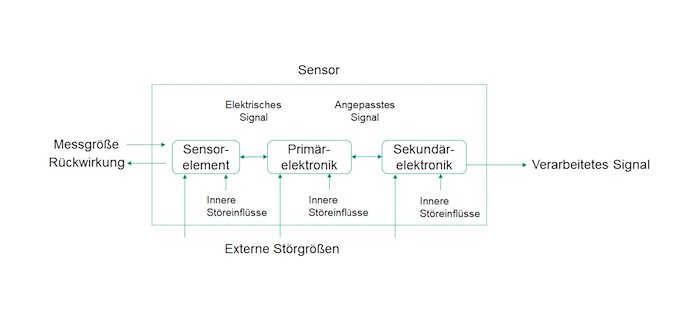

Der Begriff des Sensors hat sich in den zurückliegenden Jahren weiterentwickelt. Heutzutage versteht man nach AMA [1] unter Sensoren ein System, das eine physikalische Größe und deren Änderung in geeignete Signale umwandelt, siehe Abb. 1. Schon auf Sensorebene werden verschiedene Funktionen integriert.

Abb. 1: Funktionsblöcke eines Sensors | Quelle: Fraunhofer ENAS

Das Sensorelement nimmt den eigentlichen Messwert auf und ist durch das physikalische Wandlungsprinzip gekennzeichnet. Die Primärelektronik übernimmt die Wandlung der Zwischengrößen in ein störsicheres und angepasstes analoges elektrisches Ausgangssignal, z. B. Spannung oder Strom. In der Sekundärelektronik erfolgt die Wandlung in ein digitales Signal und eventuell die digitale Signalverarbeitung. Wichtige Themen sind dabei die erweiterte digitale Signalverarbeitung, z. B. Fehlerkorrektur, Filterung, Selbstadaption, Selbstüberwachung.

Bei der Auswahl der Sensoren sind folgende Fragen zu klären:

Typische Sensoranforderungen sind branchenspezifisch. Sie gehen über die Präzision, Preis, Bauform, u.a. hinaus. So bestehen beispielsweise in der Prozessautomatisierung sehr hohe Anforderungen hinsichtlich Messsicherheit, Echtzeitfähigkeit, Sensorselbstüberwachung und Zuverlässigkeit. Ein wesentlicher Punkt sind auch standardisierte Schnittstellen.

In Deutschland und Europa gibt es viele Sensorhersteller. Deutschland nimmt heute weltweit eine Führungsrolle in der Industriesensorik und Aktorik auf der Basis neuartiger Technologien ein. Der Markt wird neben einigen Weltkonzernen vorzugsweise durch mittelständische und kleine Unternehmen geprägt. Im Hinblick auf miniaturisierte Sensoren sind insbesondere zu nennen:

Abb. 2: Industrie 4.0 | Grafik © Anna Salari, designed by freepik

Der gegenwärtige Trend in der Industrie, Industrie 4.0, führt zu einer fortschreitenden Automatisierung und Vernetzung der Produktion, Abb. 2. Dabei stehen Themen wie die Flexibilisierung der Produktion, die Kosten- und Ressourceneffizienz aber auch eine steigende Produktivität bei gleichzeitiger Erhöhung der Qualität im Mittelpunkt. Um das zu realisieren, ist eine genaue Kenntnis des tatsächlichen Prozesszustandes und damit die Erfassung und Verarbeitung der Prozessparameter notwendig. Insbesondere bei älteren Maschinen und Anlagen erfordert dies eine nachträgliche Integration von Sensoren. Man spricht auch oft von Retrofit älterer Anlagen.

Die kontinuierliche Erfassung von Daten und die Überwachung von Maschinen und Anlagen führt zu einer deutlichen Verringerung ungeplanter Stillstandszeiten. Bei einer Nachrüstung werden die Maschinen und Anlagen mittels Sensoren drahtlos vernetzt. Das gestattet das zielgerichtete und kontinuierliche Erheben relevanter Daten. Die erfassten Daten lassen bereits im Vorfeld Rückschlüsse auf Anomalien, Verschleiß oder anderen Ereignisse zu.

Zum Einsatz kommen verschiedenartigste Sensoren unterschiedlichster Bauform, u.a. Sensoren aus Abb. 3.

Abb. 3: Sensoren für den Einsatz in Produktionsanlagen | Bild: Fraunhofer ENAS

Abb. 4: Prototypische Integration von Sensoren in einen Kugelspindeltrieb | Bild: Fraunhofer ENAS

Die Integration von Sensoren in rotierende Teile ist sehr komplex und herausfordernd. So müssen die benötigte Sensorik/Aktorik, sowie die zugehörigen miniaturisierten Komponenten für eine vernetzte und energieeffiziente Datenübertragung zu wesentlichen Teilen direkt in die Strukturen von Antrieben oder Werkzeugen integriert werden. Hier sind Standardlösungen oft nicht vorhanden. Das Leistungszentrum Funktionsintegration für die Mikro- und Nanoelektronik entwickelte unter Mitwirkung des Fraunhofer IWU einen Prototyp, Abb. 4. Am Beispiel eines Kugelgewindetriebes wurde durch die Implementierung eines Sensorringes die Integration von Sensoren und Aktoren in Maschinen ermöglicht.

Mehrere Sensorsysteme können über Software zusammengeführt und über lokale Software verarbeitet werden. Dabei werden Daten über Standardschnittstellen wie SPI oder I³C angebunden. Die Sensorfusion ermöglicht es, lokal und ohne Latenzzeit zusätzliche Informationen aus den Sensorsignalen zu berechnen und zur Verfügung zu stellen.

Die Sensorfusionssoftware BSX von Bosch Sensortec ist eine vollständige 9-Achsen-Fusionslösung, die die Messungen eines 3-Achsen-Gyroskops, eines 3-Achsen-Geomagnetsensors und eines 3-Achsen-Beschleunigungssensors kombiniert, um einen robusten absoluten Orientierungsvektor zu liefern. Die Sensorfusionssoftware BSX liefert Orientierungsinformationen in Form von Quaternionen oder Eulerwinkeln.

Der Algorithmus fusioniert die Sensor-Rohdaten des 3-Achsen-Beschleunigungssensors, des 3-Achsen-Geomagnetiksensors und des 3-Achsen-Gyroskops auf intelligente Weise, um die Leistung jedes Sensors zu verbessern. Dazu gehören Algorithmen für die Offset-Kalibrierung der einzelnen Sensoren, die Überwachung des Kalibrierungsstatus und die Kalman-Filter-Fusion, um verzerrungsfreie und verfeinerte Orientierungsvektoren zu liefern. Da die Bosch Sensortec 9-Achsen-Fusionssoftware zusammen mit der Sensorhardware entwickelt wird, wird eine optimale Leistung in Bezug auf Dynamik und Unempfindlichkeit gegenüber Verzerrungseffekten erreicht.

Der direkte Zugriff auf die Bosch-Sensorhardware ermöglicht es dem Benutzer, anwendungsspezifische Betriebsmodi hinsichtlich Datenraten und Rauschschwellen einzustellen. Die Lösung bietet ein gebrauchsfertiges, fortschrittliches 9-Achsen-Sensorfusionssystem, das die Komplexität für den Kunden reduziert und die schnelle Entwicklung fortschrittlicher Sensoranwendungen unterstützt.

Im industriellen Umfeld werden zunehmend kognitive Systeme eingesetzt. Das ist durch folgende Merkmale gekennzeichnet [1]:

Gleichzeitig geht es darum, die Funktionalität der Sensorik weiter zu erhöhen. Zunehmend werden MEMS-Sensoren integriert. Unternehmen und Forschungseinrichtungen konzentrieren sich dabei insbesondere auf:

Ein wesentlicher Schlüssel zur nachhaltigen Sicherung der Wettbewerbsfähigkeit der Industrie ist die Fähigkeit, den digitalen Wandel zur Entwicklung neuer Geschäftsmodelle zu nutzen. Mit Hilfe spezifischer Lösungsansätze können nicht nur Umsatz und Marktposition verbessert, sondern auch das unternehmerische Risiko reduziert werden.

_ _ _ _ _

[1] Roland Werthschützky: Sensor Technologien 2022; AMA Verband für Sensorik und Meßtechnik e.V.

_ _ _ _ _

Dr. Martina Vogel

Leiterin Arbeitskreis Smart Systems & IoT, Fraunhofer ENAS

Dr. Alexander Weiß

Leiter Business Unit »Intelligent Sensor and Actuator Systems«

E-Mail: alexander.weiss@enas.fraunhofer.de

_ _ _ _ _

Die besondere Stärke des Fraunhofer-Instituts für Elektronische Nanosysteme ENAS liegt in der Entwicklung von Smart Systems – sogenannten intelligenten Systemen für verschiedenartige Anwendungen. Die Systeme verbinden Elektronikkomponenten, Mikro- und Nanosensoren und -aktoren mit Schnittstellen zur Kommunikation. Fraunhofer ENAS entwickelt Einzelkomponenten, die Technologien für deren Fertigung aber auch Systemkonzepte und Systemintegrationstechnologien und überführt sie in die praktische Nutzung. Fraunhofer ENAS begleitet Kundenprojekte von der Idee über den Entwurf, die Technologieentwicklung oder Umsetzung anhand bestehender Technologien bis hin zum getesteten Prototyp.

Fraunhofer-Institut für Elektronische Nanosysteme ENAS

Technologie-Campus 3

09126 Chemnitz

Telefon: +49 371 45001-0