In modernen Halbleiterfabriken zählt jeder Moment – selbst kleinste Störungen in der Produktion können erhebliche Auswirkungen haben. Gemeinsam mit GlobalFoundries, DELTEC electronics, Telekom MMS, ZEISS Digital Innovation und dem Smart Systems Hub wurde daher eine IoT-gestützte Lösung entwickelt, um den Verschleiß automatisierter Transportsysteme frühzeitig zu erkennen und Wartungsprozesse effizienter zu gestalten.

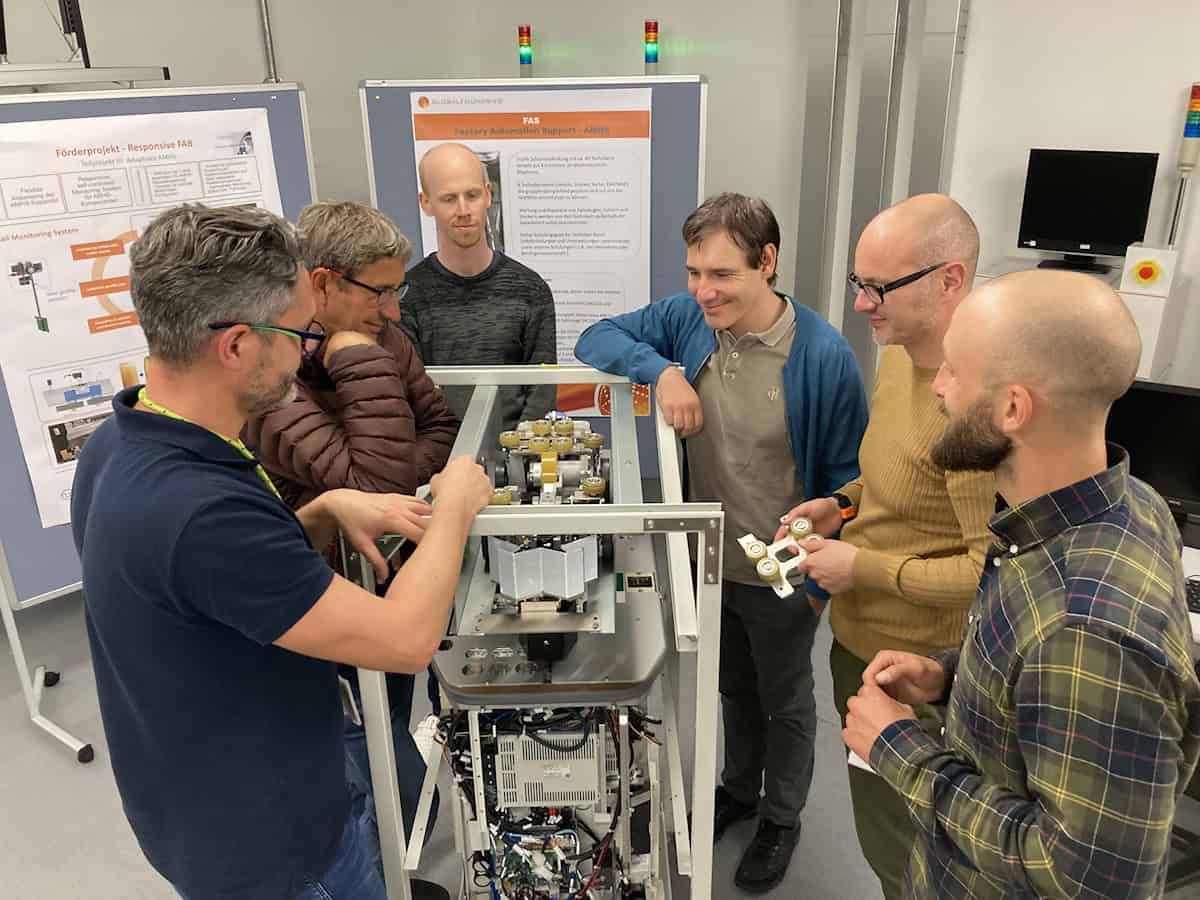

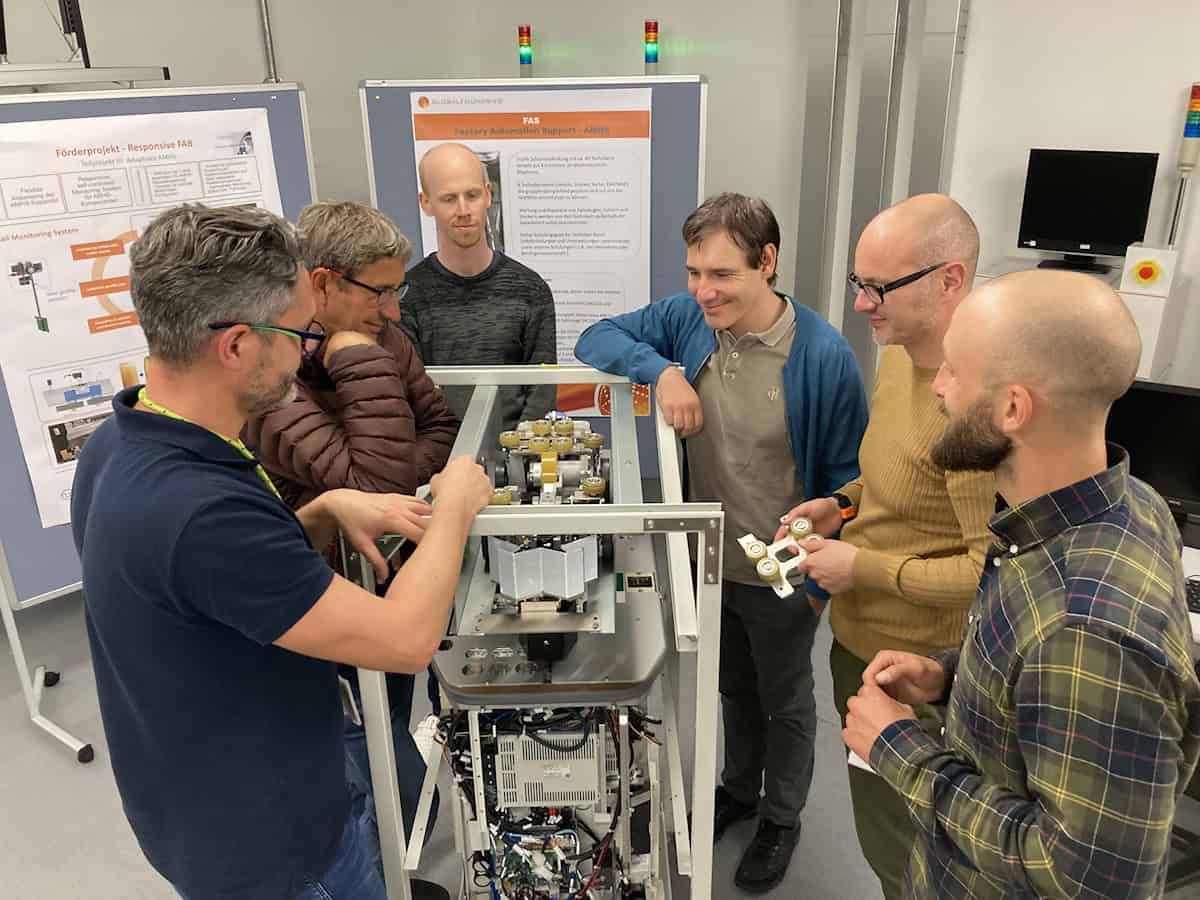

Gemeinsames Tüfteln an der Modelllösung. Foto: Smart Systems Hub

Der Acoustic Analyser – IoT trifft vorausschauende Wartung

Eine der zentralen technischen Entwicklungen dieses Projekts ist der Acoustic Analyser von DELTEC electronics. Dieses innovative Sensorsystem überwacht akustische Signale von Overhead Vehicles (OHVs), die Wafer innerhalb der Fertigung transportieren. Das System erkennt durch präzise Schallanalysen ungewöhnliche Geräuschmuster, die auf mechanischen Verschleiß oder Fehlfunktionen hinweisen können.

So funktioniert der Acoustic Analyser:

- Ultraschallsensoren erfassen die Annäherung der OHVs.

- Die Geräusche der Transportwagen werden kontinuierlich aufgezeichnet.

- Die akustischen Daten werden in Echtzeit per WLAN an eine zentrale Auswertungsplattform gesendet.

- Machine-Learning-Algorithmen analysieren die Daten und erkennen Abweichungen.

- Bei festgestellten Anomalien erfolgt eine automatische Benachrichtigung an das Wartungsteam.

Diese frühzeitige Erkennung von Defekten verhindert ungeplante Stillstände und sichert einen reibungslosen Produktionsfluss.

Co-Innovation in Aktion – Vom MVP zur Produktionslösung

Der Grundstein für dieses Projekt wurde in der Digital Product Factory des Smart Systems Hub gelegt. Dort entstand ein erstes Minimal Viable Product (MVP) zur Erfassung mechanisch bedingter Verschleißerscheinungen an den OHVs. Auf dieser Basis wurde das Heimdall-Implementierungsprojekt gestartet, mit dem Ziel, die Lösung in die reale Produktionsumgebung zu überführen.

Der Smart Systems Hub übernahm dabei eine Schlüsselrolle: Von der Konzeption über die technische Umsetzung bis hin zur Implementierung im Reinraum wurden agile Entwicklungsansätze mit industrieller Exzellenz kombiniert. Dabei entstanden:

- Eine skalierbare IoT-Infrastruktur für die Echtzeit-Datenanalyse

- Ein erweitertes Dashboard für Wartungsteams

- Die Integration neuer optischer Sensoren zur Erhöhung der Diagnosegenauigkeit

- Eine AWS-basierte Softwarearchitektur, die alle Sensordaten verwaltet und auswertet

Edge-Computing für maximale Effizienz

Ein entscheidender Aspekt für die Umsetzung in der Fertigung ist die effiziente Datenverarbeitung direkt vor Ort. Durch Edge-Computing wird der Health-Score jedes einzelnen OHVs direkt am Sensor berechnet, sodass die Netzwerkbelastung minimiert und die Reaktionszeiten optimiert werden. Dies macht die Lösung nicht nur leistungsfähig, sondern auch hochgradig skalierbar.

Nächste Schritte – Von der Fabrik in den Markt

Das Projekt Heimdall ist ein Paradebeispiel für erfolgreiche Co-Innovation: Durch die enge Zusammenarbeit von Technologieanbietern, Industriebetrieben und Digitalexperten konnte eine smarte Lösung geschaffen werden, die nicht nur bestehende Wartungsprozesse revolutioniert, sondern auch neue Maßstäbe für die industrielle Automatisierung setzt.

– – – – –

Unsere Themenreihe „Netzwerk im Rampenlicht“ bietet Einblicke in Kooperationen, Partnerschaften sowie Ko-Innovationsprozesse und damit in die gemeinschaftliche Entwicklung ebenso spannender wie neuartiger Produkte, Leistungen und Lösungen im Silicon Saxony.

Auch Sie sind Teil eines Gemeinschafts- oder Ko-Innovationsprojektes? Dann schreiben Sie uns eine E-Mail an redaktion@silicon-saxony.de oder kontaktieren Sie unseren Redakteur Robert Krauße telefonisch (+49 351 8973-3866). Gemeinsam veröffentlichen wir Ihre Netzwerkgeschichte.

– – – – –

Weiterführende Links

👉 www.smart-systems-hub.de/services

👉 https://gf.com/de/

👉 https://www.deltec.de/

👉 https://www.telekom-mms.com/

👉 https://www.zeiss.de/digital-innovation/home.html

Foto: Smart Systems Hub