Beschichtungen von flexiblen Materialien wie Folien oder Ultradünnglas tragen einen wesentlichen Teil zur Funktionalität und Lebensdauer der späteren Produkte bei. Sei es als Barriereschichten für Verpackungsfolien oder als Kontakt- bzw. leitfähige Schichten auf Ultradünnglas für eine Touchfunktionalität in OLED-Bedienelementen z.B. im Architekturbereich. Die Prozessierung mit Rolle-zu-Rolle (R2R)-Fertigungsprozessen ermöglicht die Herstellung von flexiblen Bauelementen in hohen Stückzahlen. Dabei wird die Ausbeute zu einem ausschlaggebenden Faktor, der über die Kosten pro Quadratmeter für flexible Materialien entscheidet. Aufgrund des hohen Durchsatzes und der Anforderungen an niedrige Betriebskosten muss die Betriebszeit und die Produktivität der Produktionsanlagen für Druck-, Nassbeschichtungs- und Vakuumbeschichtungsverfahren erhöht werden. Eine konstant hohe Ausbeute und deren Verbesserung sind für Anlagenbetreiber von entscheidender Bedeutung. Das Wissen, wo und warum Beschichtungen fehlerhaft sind oder Defekte während der Prozessierung auftreten, die die Ausbeute verringern, ist die Basis für Prozessoptimierungen. Bisher wurde die Analyse der Beschichtungen im Anschluss über verschiedene Inspektionssysteme und Charakterisierungsmethoden vorgenommen und die Prozessführung auf Basis der Erkenntnisse nachfolgend angepasst. Eine Inline-Überwachung ermöglicht eine solche Analyse direkt während der Beschichtung. So können Inhomogenitäten oder Prozessschwankungen direkt erkannt und ein hoher Ausschuss damit vermieden werden.

Das Fraunhofer FEP als führendes anwendungsorientiertes Forschungsinstitut auf dem Gebiet der R2R-Beschichtungen verfügt über mehrere Labor- und Pilotanlagen zur Entwicklung von innovativen, funktionalen Beschichtungen auf Ultradünnglas, Folien oder anderen flexiblen Materialien. Im vom Bundesministerium für Bildung und Forschung geförderten Projekt KODOS (Konfektionierter Dünnglas-Verbund für optoelektronische Systeme) sollte das innovative Material Dünnglas entlang der gesamten Wertschöpfungskette in fertige Produkte gebracht werden. Dazu entwickelten die Forschenden am effiziente Beschichtungstechnologien für Elektroden und OLED. Dabei arbeiteten sie eng mit dem Projektpartner SURAGUS – Spezialist für Mess- und Prüflösungen auf Basis der Wirbelstromtechnik – zusammen.

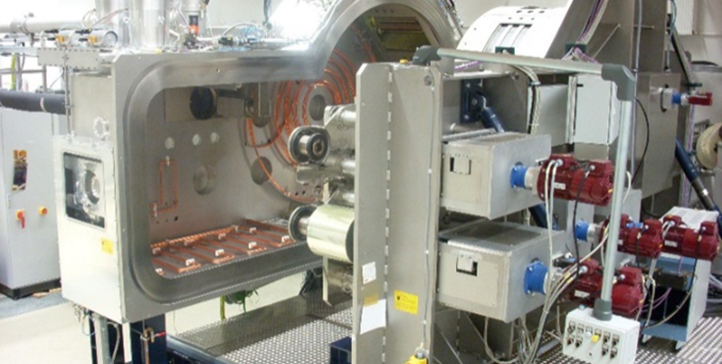

Zur prozessnahen Charakterisierung essenzieller elektrischer Eigenschaften des gesamten Materialverbundes wurde am Fraunhofer FEP eine autarke Einbauvariante für eine Traverse konstruiert und entwickelt. Diese wurde in die Vakuum-R2R-Anlage RC300 integriert. Projektleiterin Dr. Jacqueline Hauptmann erklärt dazu: „Unsere R2R-Anlage hat eine sehr kleine Einbaukapazität, sprich es gab sehr wenig Platz sowie nur begrenzte Möglichkeiten, weitere Komponenten in die Anlage einzubauen. Dank unserer Kompetenzen im Bereich Systeme und Hardwareentwicklung im Haus wurde nun dafür eine gut integrierbare Traverse konzipiert, in 3D gezeichnet und konstruiert. Dabei wurde besonderes Augenmerk daraufgelegt, ein Konzept zu entwickeln, das sich für jede bestehende Vakuumbeschichtungsanlage anpassen und mit unterschiedlichsten Sensoren bestücken lassen kann“.

Die SURAGUS GmbH begleitete diese Entwicklungen und integrierte verfahrbare Wirbelstromsensoren in die Traverse. Marcus Klein, Geschäftsführer der SURAGUS GmbH führt dazu aus: „Bei der Integration unserer Wirbelstromsensoren in die neue Lösung für R2R-Vakuumanlagen musste auf die Vakuumtauglichkeit der einzelnen Komponenten geachtet und eine Überhitzung im Betrieb vermieden werden, um das Vakuum nicht zu beeinträchtigen. Außerdem mussten besondere Algorithmen für Kompensation von Signalveränderungen, verursacht durch die Bewegung der Sensoren, entwickelt werden, um hohe Genauigkeiten erreichen zu können. Inzwischen haben wir gemeinsam eine Gesamtlösung in der Anlage am Fraunhofer FEP konzipiert, bei der unsere Sensoren zuverlässige Werte zum Schichtwiderstand metallischer, organischer und anorganischer Schichten liefert.“ Die berührungslose Hochfrequenzwirbelstromprüfung als Überwachungstechnologie ist in der Lage, die Qualität der Beschichtung und die Prozessstabilität sowohl für etablierte als auch für neue hochvolumige Fertigungsprozesse zu gewährleisten und damit auch eine Verbesserung von Ausbeuten in der Fertigung zu unterstützen.

Mit der entwickelten Traverse wurde eine transferierbare Lösung entwickelt, die eine Prozesskontrolle oder reine Datenerfassung ermöglicht, um während der Beschichtung die Prozessparameter anzupassen oder beispielsweise eine Qualitätskontrolle vor der Auslieferung von Kundenmaterial durchzuführen.

Erstmals kann nun im R2R-Verfahren der Schichtwiderstand in-situ mit der zusätzlichen Möglichkeit der zweidimensionalen Verfahrbarkeit der Sensoren überwacht und zur direkten Prozesskontrolle und Steuerung genutzt werden. Die x-y-Verfahrbarkeit der Sensoren an der Traverse ermöglicht zusätzlich ein Mapping in 2D, um Schichtdickenschwankungen über die Beschichtungsbreite oder Defekte während der Beschichtung sichtbar zu machen. Bisher war dies nur eindimensional über einen fest positionierten Sensor möglich. In der R2R-Anlage RC300 des Fraunhofer FEP wird das Messsystem zur Schichtwiderstandsmessung an dünnen TCOs oder metallischen Schichten verwendet. Mit der Anlage können sowohl Folien als auch Ultradünnglas gewickelt, beschichtet und nun gleichzeitig vermessen werden. Aktuell arbeiten die Forschenden im Pilotmaßstab mit noch niedrigen Wickelgeschwindigkeiten. Dies wird im Hinblick auf die Anforderungen der Anlagenbetreiber nun weiter optimiert und schnellere Wickel- und Messmodi getestet.

Für künftige Erweiterungen, neue Anwendungsfelder oder auch extra konzipierte Einbaulösungen in schon bestehende R2R Anlagentechnik mit dieser einzigartigen Traversenlösung mit den zweidimensional verfahrbaren Sensoren, sind die Projektpartner offen und stehen bereit für Diskussionen.