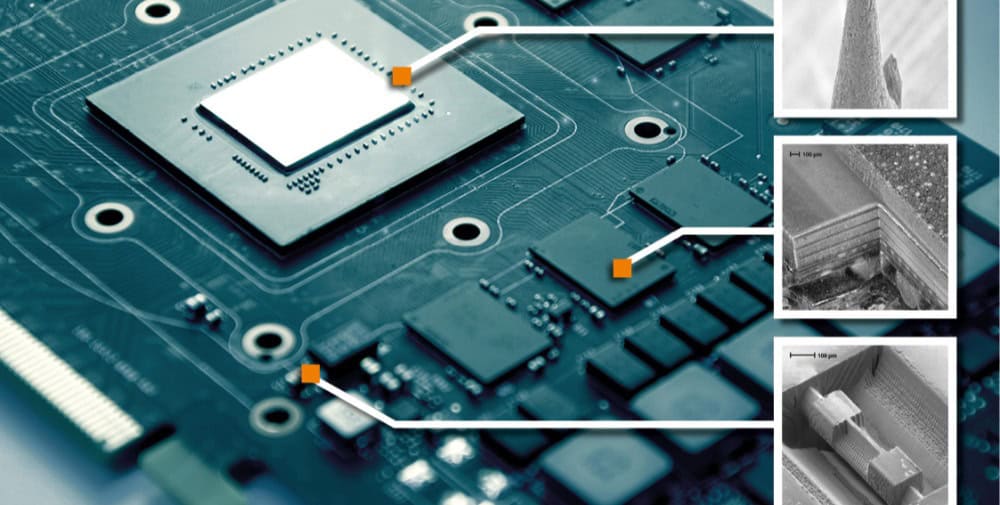

Gallium gilt als ein kritischer Rohstoff, der sowohl für die Erschließung erneuerbarer Energiequellen als auch für die Entwicklung energieeffizienter Systeme essentiell ist. Um die Gallium-Verfügbarkeit für Hochtechnologien auch künftig sicherzustellen, braucht es effiziente Recycling-Technologien. Die biotechnologische Abteilung des HIF überträgt biochemische Prinzipien und biologische Funktionsträger auf völlig neue Anwendungen und verknüpft so Biotechnologie mit Ressourcentechnologie. Das Recycling von Metallen erfolgt mittels Biosorption, bei der Biomoleküle mit der Fähigkeit, an bestimmte Ionen oder Moleküle zu binden, die entscheidenden Reagenzien sind. Um Gallium aus Industrieabwässern zurückzugewinnen, haben sich Siderophore als geeignet erwiesen. Als Siderophore – griechisch „Eisenträger“ – wird eine Gruppe von rund 500 niedermolekularen Verbindungen bezeichnet, die sich durch die Bildung stabiler Komplexe mit Eisenionen auszeichnen. In der Natur werden sie von zahlreichen Bakterien, Pilzen und Pflanzenwurzeln gebildet, um Eisen aus der Umgebung aufnehmen zu können.

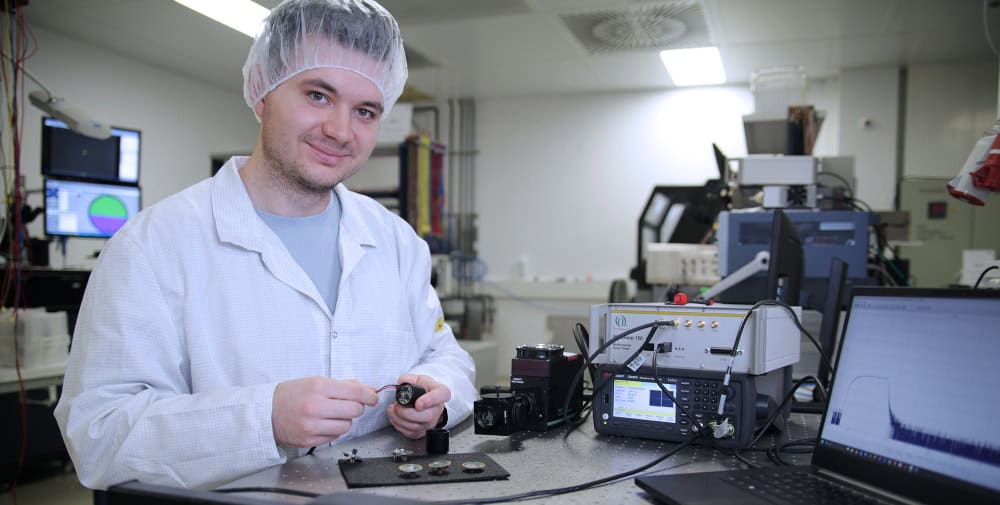

Federführender HIF-Wissenschaftler ist der Biochemieingenieur Dr. Rohan Jain: „Wir nutzen die metallbindende Eigenschaft der Siderophore, um Gallium(III)-Ionen aus den Industrieabwässern, wie sie bei der Produktion von GaAs-Wafern bei Freiberg Compound Materials entstehen, zurückzugewinnen. Für die Rückgewinnung des Galliums nutzen wir zwei verschiedene Siderophore. Mit einem patentierten Verfahren lösen wir das Gallium wieder von den Siderophoren, um beides erneut einsetzen zu können. Siderophore sind für uns ein perfektes, stabiles und umweltfreundliches Werkzeug.“

In den Untersuchungen bildeten die beiden genutzten Siderophore hochstabile Gallium-Siderophor-Komplexe. Dieses Ergebnis korreliert mit der beobachteten, hohen Selektivität der beiden Siderophore gegenüber Gallium. Tatsächlich konnte Gallium aus zwei verschiedenen Prozess-Abwässern der Wafer-Produktion zu 100 Prozent als Komplex gebunden werden. „Mittels verschiedener spektrometrischer Methoden (Infrarot und Kernresonanz) sowie Dichteberechnungen ermittelten wir, wie die Gallium(III)-Ionen komplexiert, also in einen Komplex eingebunden, werden: Um den Galliumkomplex aus dem Prozess-Abwasser abzutrennen, nutzen wir eine patentierte Trennmethode. Damit konnte das Gallium nahezu vollständig komplexiert und zu 95 Prozent als Siderophoren-Komplex zurückgewonnen werden. Wir konnten die Wiederverwendbarkeit der Siderophore in über zehn Zyklen ohne Funktionsverslust nachweisen“, beschreibt Jain den Verfahrensablauf.

Das Verfahren wurde erfolgreich im Labormaßstab mit zehn Litern Durchsatz pro Tag getestet, inzwischen bewältigt die Pilotanlage bereits 100 Liter pro Tag. Der weitere Pilottest wird beim Halbleiterhersteller Freiberger Compound Materials (FCM) GmbH durchgeführt. Am Firmensitz in Freiberg soll die Forschungsanlage bald 1.000 bis 2.000 Liter pro Tag bearbeiten. „Wir erwarten Aussagen zur Skalierbarkeit und zur Wirtschaftlichkeit des Verfahrens im industriellen Umfeld“, sagt FCM-Cheftechnologe Dr. Stefan Eichler. Bei Herstellungsfirmen der Hightech-Branche fallen typischerweise zwischen 10.000 und 300.000 Liter Abwässer pro Tag an. Im Bergbau sogar 20 Millionen Liter oder mehr. Allein im deutschen Hochtechnologie-Sektor ließen sich zwei bis fünf Tonnen Gallium pro Jahr durch Recycling aus Abwässern einsparen und damit die Abhängigkeit von Importen reduzieren.

Rohan Jain hat mit seinem Team bereits einen weiteren Meilenstein erreicht: ab 1. Oktober 2025 erhalten sie eine Ausgründungsförderung von Helmholtz Enterprise in Höhe von 230.000 Euro für den Zeitraum von etwas mehr als einem Jahr. Das Spin-off Programm der Helmholtz-Gemeinschaft finanziert den Aufbau des Gründungsteams sowie die Umsetzung des Gründungsprojekts. Begutachtet und ausgewählt wurde das SideroGaIn-Team von einer Jury bestehend aus Venture Capitalists, Wirtschaftsvertreter*innen und Wissenschaftler*innen. „Mein Team und ich sind besonders dankbar, die Hochskalierung der Technologie und die vorkommerzielle Phase mit einem erfahrenen Industriepartner wie der Freiberger Compound Materials durchführen zu können“, freut sich Jain.

Publikationen:

R. Jain, S. Fan, P. Kaden, S. Tsushima, H. Foerstendorf, R. Barthe, F. Lehmann, K. Pollmann: Recovery of gallium from wafer fabrication industry wastewaters by Desferrioxamine B and E using reversed-phase chromatography approach, in Water Research 158(2019) (DOI: 10.1021/acsengineeringau.4c00042)

C. Hintersatz, S. Tsushima, T. Kaufer, J. Kretzschmar, A. Thewes, K. Pollmann, R. Jain: Efficient density functional theory directed identification of siderophores with increased selectivity towards indium and germanium, in Journal of Hazardous Materials 478(2024), 135523 (DOI: 10.1016/j.jhazmat.2024.135523)

Über FCM:

FCM wurde 1995 gegründet, baut jedoch auf die lange Tradition der Halbleiterindustrie auf, die seit 1957 in Freiberg ansässig ist. In den letzten 25 Jahren wurden über 200 Mio. Euro in eine moderne Fertigungsstätte mit einer derzeitigen Reinraumfläche von 1.700 m² einschließlich aufwendiger Analyse- und Messtechnik investiert. Im Unternehmen sind etwa 350 hochqualifizierte Mitarbeiter beschäftigt, deren Einsatzbereitschaft und Leistungsvermögen das Potential für Wachstum und Weiterentwicklung sind.

Über das HIF:

Das Helmholtz-Institut Freiberg für Ressourcentechnologie (HIF) hat das Ziel, innovative Technologien für die Wirtschaft zu entwickeln, um mineralische und metallhaltige Rohstoffe effizienter bereitzustellen und zu nutzen sowie umweltfreundlich zu recyceln. Es wurde 2011 im Rahmen der Rohstoffstrategie der Bundesregierung gegründet, gehört zum Helmholtz-Zentrum Dresden-Rossendorf (HZDR) und kooperiert eng mit der TU Bergakademie Freiberg.

Weitere Informationen:

Dr. Rohan Jain | Abteilung Biotechnologie

Helmholtz-Institut Freiberg für Ressourcentechnologie am HZDR

Tel.: +49 351 260 2725 | E-Mail: r.jain@hzdr.de

Dr. Stefan Eichler | Chief Technology Engineer

Freiberger Compound Materials GmbH

Tel.: +49 3731 280 100 | E-Mail: stefan.eichler@freiberger.com

– – – – –

Weiterführende Links

👉 www.hzdr.de

👉 https://freiberger.com

👉 https://hzdr.de/hif

Foto: HZDR/D. Müller