Qualitätsprognosen

Typische künftige Anwendungsbereiche für die neu entwickelte KI-Lösung sind Bearbeitungsschritte wie Bohren, Drehen und Fräsen. Beim Bohren beispielsweise geben Drehzahl, Vorschub und Messungen durch einen Vibrationssensor Aufschluss über das zu erwartende qualitative Ergebnis. Dies ermöglicht es, z. B. bei Tieflochbohrungen eine Qualitätsaussage zu erhalten, ohne das Werkstück für eine Messung zerstören zu müssen.

Prozessoptimierung

Im Bereich der Metallbearbeitung hat sich der Einsatz von KI nicht zuletzt beim Warmumformen bewährt. Bei diesem Verfahren wird das Werkstück vor dem Pressen über die Austenitisierungstemperatur (ca. 880 °C) im Ofen erhitzt. Sobald die gewünschte Zieltemperatur für ein optimales Härteergebnis erreicht ist, wird das heiße Blech durch ein Handling-System in die Presse eingelegt und umgeformt. Es entsteht ein martensitisches Gefüge, das Material wird somit gehärtet. Da bei diesem energieintensiven Verfahren die Produktqualität im Vordergrund steht, wird die Ofentemperatur häufig höher eingestellt, als sie sein müsste. Durch die Prognose der absehbaren Härte gibt die KI eine datenbasierte Hilfestellung zur Feinregulierung der Härtetemperatur.

Bei Spritzgussverfahren überwacht die KI spezielle Parameter wie die Temperatur der Form, die Rotationsgeschwindigkeit der Förderschnecke für das Granulat, die Schmelztemperatur, die Zuhaltezeit der Form und die Abkühlzeit. Rechtzeitiges Gegensteuern bei ungünstiger Qualitätsprognose hilft somit, Ausschuss deutlich zu reduzieren.

100%-Prüfungen, geringe Zahl von Trainingsdatensätzen

In allen Anwendungsszenarien kann die KI direkt im Fertigungsprozess (Inline) zur Überwachung der gesamten Charge (100%-Prüfungen) eingesetzt werden. Alleinige stichprobenartige Prüfungen gehören damit der Vergangenheit an.

Für das Trainieren verschiedener KI-Modelle genügt bei vielen Anwendungen eine zweistellige Zahl von Datensätzen, ergänzt um das Expertenwissen zum Prozess. Im Betrieb ist oft die Rechenleistung von (lokalem) Edge Computing ausreichend.

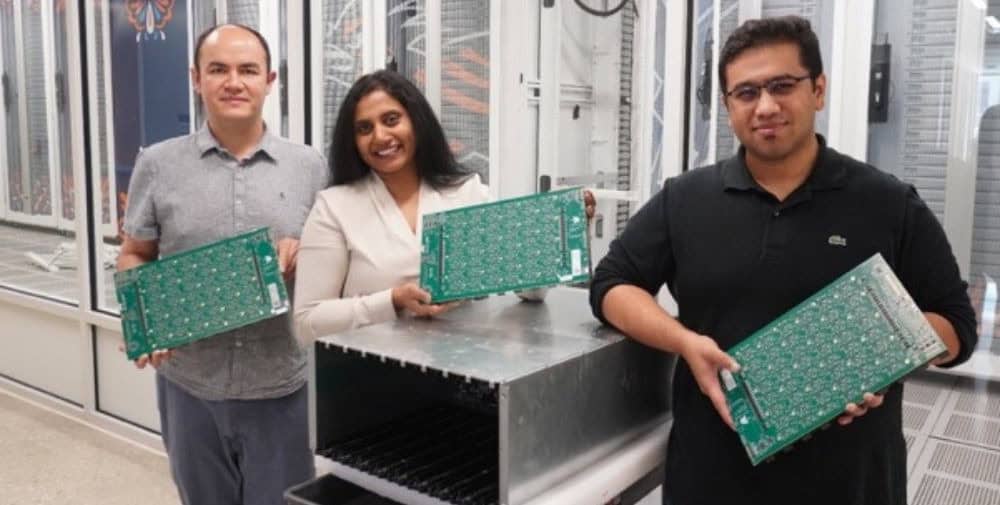

Gemeinsam mit der Synapticon GmbH: Fraunhofer IWU präsentiert neue Architektur für die Mensch-Roboter-Kollaboration (MRK)

Bei Robotern, die für die MRK bestimmt sind (Cobots), gelten besonders hohe Anforderungen an die Sicherheit der Bewegungsabläufe: Das zentrale Sicherheitsmodul muss Daten aus zahlreichen Sensoren verarbeiten, was viele Kabelverbindungen für Sensoren und Aktoren in traditionellen Roboterarchitekturen und proprietären Lösungen erfordert. Die neue vom Fraunhofer IWU, NexCOBOT und der Synapticon GmbH entwickelte Sicherheitsarchitektur ist dezentral ausgelegt; sie ermöglicht ein sicheres Miteinander von Mensch und Industrieroboter auch dann, wenn sich die Arbeitssituationen dynamisch verändern – bei deutlich reduziertem Verkabelungsaufwand. Lediglich Strom und Kommunikationsverbindungen müssen zu den Antrieben geführt werden. Ein weiterer Vorteil: Da die Sicherheit der Bewegungsabläufe direkt an der Antriebsachse überwacht wird, verstreicht deutlich weniger Reaktionszeit. Auf der Automatica ist die neue Lösung am Stand der Synapticon GmbH zu sehen.

Weiterführende Links

www.ipa.fraunhofer.de

Foto: Fraunhofer IWU