Das Fraunhofer-Institut für Photonische Mikrosysteme IPMS und der Chemiekonzern BASF blicken stolz auf zehn erfolgreiche Jahre der Zusammenarbeit zurück. Gemeinsam arbeiten sie im Rahmen ihres „BASF Plating-Labs“ an innovativen und maßgeschneiderten Lösungen im Bereich der Halbleiterproduktion und Chipintegration. Innerhalb von Pilottests am Center Nanoelectronic Technologies (CNT) des Fraunhofer IPMS werden Strategien erarbeitet und umgesetzt, um Materialien und Technologien in der Halbleiterintegration effizienter und kostengünstiger zu gestalten. „Mit unserer Kooperation addressieren wir die wachsenden Herausforderungen des Marktes und ermöglichen neue Technologien im Bereich des Interconnect- und Packagings“, erklärt Dr. Lothar Laupichler, Senior Vice President, Electronic Materials bei BASF.

Prozessevaluation nach Industriestandard

Bei der Herstellung und Integration eines Mikrochips finden zahlreiche elektro-chemische Prozesse statt. Um die einzelnen Schaltkreise zu verbinden und das Netzwerk aus Leiterbahnen innerhalb eines Chips herzustellen, müssen verschiedene Schichten aus Metall oder Metalllegierungen auf dem Wafer aufgebracht werden. Für verschiedene Schritte in der Gesamtintegration und unterschiedliche spätere Anwendungsfälle müssen die Chemikalien und Arbeitsschritte auf die individuellen Kundenprozesse angepasst werden. Innerhalb der Zusammenarbeit mit BASF wurden dafür in den letzten Jahren neue Chemikalien für galvanische Abscheideverfahren evaluiert.

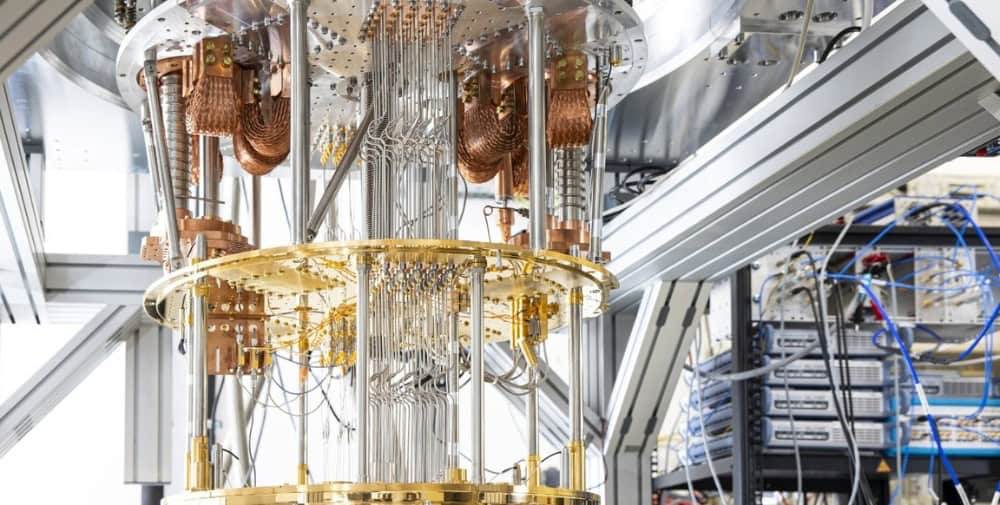

Gleichzeitig wurden entsprechende Produkttests und Demonstrationsversuche für Kunden auf Waferlevel durchgeführt. BASF installierte dazu eine State-of-the-Art Prozessanlage im Reinraum des Fraunhofer IPMS, welche dort von den erfahrenen Wissenschaftlern und Wissenschaftlerinnen betrieben wird. Damit nutzen die Kooperationspartner dieselbe Anlagentechnologie, wie sie auch in der Industrie zum Einsatz kommt. Dies ermöglicht Kunden, ihren Qualifizierungsaufwand signifikant zu senken. So können Entwicklungszeit und Kosten gespart werden sowie effizientere Prozesse aufgebaut werden. Die innovativen Lösungen können somit direkt unter Produktionsbedingungen entwickelt und bewertet werden.

Direkte Verwendungsmöglichkeiten bei Industriepartnern

In den vergangenen zehn Jahre konnten die Projektpartner über 12.000 Prozessstarts verzeichnen. „Die entwickelten Chemiepakete und Produkte können unmittelbar in den industriellen Prozessen unserer Kunden angewendet werden“, sagt Dr. Benjamin Lilienthal-Uhlig, Leiter des Geschäftsfeldes Next Generation Computing am Fraunhofer IPMS. Sie dienen beispielweise der Fertigung von Verdrahtungsstrukturen in miniaturisierten Schaltungen für Dual Damascene Technologien. Weiterhin sind die Produkte bei der Herstellung von Interposern, Chiplets und 3D-Packages für Umverdrahtungsstrukturen (Pillar, RDL, TSV) von Bedeutung oder bilden die Metalllagen beim Wafer-to-Wafer-Hybridbonden.

Im Juni 2014 gründeten das Forschungsinstitut und der Chemiekonzern die Zusammenarbeit im Rahmen der am CNT eröffneten Screening-Fab. Das Fraunhofer IPMS stellt BASF hierfür seine 300-mm-Reinraum-Infrastruktur zur Verfügung. Den Kunden und Partnern kommt dabei auch das Netzwerk des Silicon Saxony zugute. Es ermöglicht den Einbezug anderer Einrichtungen vor Ort, wie dem Dresdner Fraunhofer Institutsteils IZM-ASSID oder direkte Prozessentwicklungen speziell für die globalen Industriepartner des Fraunhofer IPMS (Bosch, Infineon, GlobalFoundries). Das neu gegründete Forschungszentrum CEASAX („Center for Advanced CMOS and Heterointegration Saxony“) ermöglicht es zukünftig, noch enger an anwendungsorientierten Lösungen zu arbeiten, gerade auch im Hinblick auf die Heterointegration von Mikrosystemen.

– – – – –

Weiterführende Links

👉 www.ipms.fraunhofer.de

Foto: Fraunhofer IPMS