Präzision und Sauberkeit gewährleisten, ohne dabei die Umwelt zu belasten? In der Mikroelektronik unmöglich, oder gibt es etwas Alternativen?

Kategorien

Präzision und Sauberkeit gewährleisten, ohne dabei die Umwelt zu belasten? In der Mikroelektronik unmöglich, oder gibt es etwas Alternativen?

Kategorien

Schlagworte

Der weltweite Umsatz der Halbleiterindustrie betrug im Jahr 2023 etwa 500 Milliarden Euro. So erfreulich die hohen Umsatzzahlen für die Industrie auch sind, bringen sie gleichzeitig erhebliche Umweltauswirkungen mit sich. Um diese zu reduzieren, wird weltweit nach Lösungen gesucht, welche die Branche grüner machen. Ein oft übersehenes Potenzial liegt dabei in einer Transformation der Reinigungsprozesse.

Die Reinigung ist ein unverzichtbarer Prozess in der Mikroelektronikindustrie. Dabei ist, mehr als in jeder anderen Branche, höchste Präzision gefragt. Mikrochips bestehen auch aus winzigen Transistoren, die nur einige Dutzend Nanometer groß sind. Damit diese Mikrobauteile zuverlässig funktionieren, sind während der Produktion zahlreiche Reinigungsschritte erforderlich. Bereits geringste Oberflächenverschmutzungen können bekanntlich die Leistung der elektronischen Endprodukte beeinträchtigen und zu Defekten führen. Der Produktionsprozess eines Chips, der beispielsweise in einen Computer eingebaut wird, umfasst eine lange Kette von bis zu 500 Verarbeitungsschritten, von denen viele im Nanometerbereich stattfinden. Zwischen diesen Schritten muss immer wieder ein spezieller Fotolack entfernt werden.

Für die erforderlichen Reinigungsprozesse verbraucht die Mikroelektronikindustrie jährlich etwa 500 Millionen Liter chemische Reinigungsmittel. Bei den verwendeten Reinigungsmitteln handelt es sich überwiegend um klassische Lösungsmittel wie Aceton, N-Methylpyrrolidon (NMP) und Dimethylsulfoxid (DMSO), TMHA. Diese Chemikalien können zwar gute Reinigungsergebnisse erzielen, sind jedoch gegebenenfalls schädlich für die Umwelt und/oder bergen Gefahren für die menschliche Gesundheit. Sie können zum Beispiel Atemwegserkrankungen auslösen. Frauen dürfen mit diesen Chemikalien oft gar nicht arbeiten, weil eine längere Exposition sogar zu Geburtsfehlern führen kann.

Wenn klassische Reinigungsmittel doch so offensichtlich umwelt- und gesundheitsschädlich sind, warum finden sie in der Mikroelektronik dann trotzdem noch so großflächig Anwendung? Erfüllen grünere Alternativen nicht dieselben Ansprüche? Die gute Nachricht ist: Die bisher gültige Annahme, dass nur aggressive Chemikalien den hohen Ansprüchen der Mikroelektronik an Präzision, Performance und Effizienz gerecht werden, lässt sich nun widerlegen. Es gibt mittlerweile eine grüne Alternative, die nicht nur sehr nachhaltig und umweltfreundlich ist, sondern auch klassischen Lösemittelchemikalien in ihrer Performance in nichts nachsteht. Es handelt sich dabei um eine neuartige Technologie auf Basis komplexer erweiterter Mikroemulsionen. Diese Technologie kombiniert leicht biologisch abbaubare Inhaltsstoffe zu maßgeschneiderten Flüssigkeiten, die Verunreinigungen sanft und effektiv entfernen. Mit diesen Mehrphasenfluiden können schädliche Lösemittel wirkungsvoll ersetzt werden. Die Fluide sind mit vorhandenen Anlagen kompatibel und lassen sich nahtlos in bestehende Prozesse integrieren.

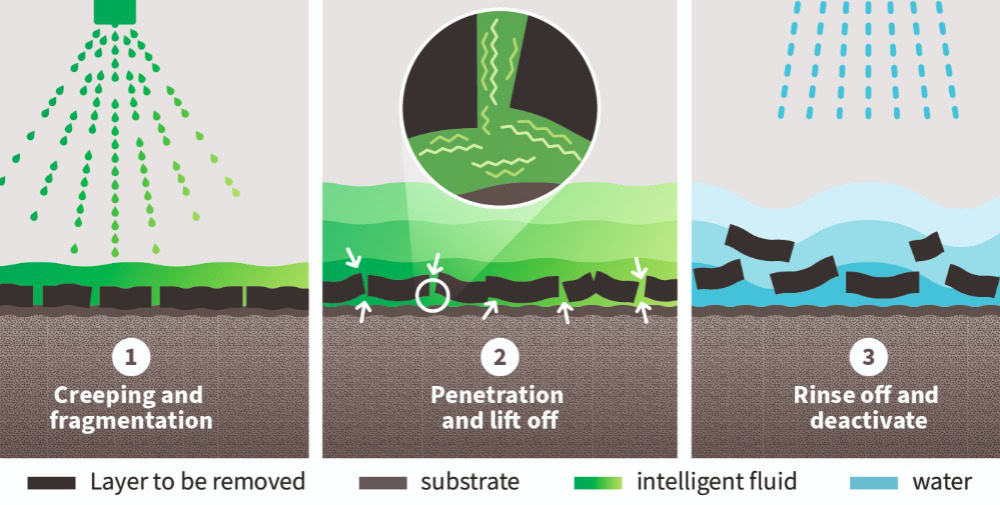

Die Besonderheit des Verfahrens liegt in der physikalischen Wirkung der Fluide. Anstatt organische Verunreinigungen chemisch aufzulösen, werden sie durch die in einer Mikroemulsion gebildeten Mizellen physikalisch abgehoben. Mikroemulsionen bestehen aus Wasser, Öl und Tensiden, die sich in einem bestimmten Temperaturbereich zu einem stabilen homogenen Gemisch verbinden. Die Formulierungen enthalten netzartige, hochdynamische Strukturen, die selbst hartnäckigste Verschmutzungen infiltrieren, fragmentieren und sanft ablösen können.

Im Gegensatz zu den meisten klassischen Reinigungschemikalien sind die Fluide wasserbasiert statt auf Lösemittelbasis und deshalb weniger umweltschädlich. Die Fluide wirken zum Teil bereits bei wesentlich niedrigeren Temperaturen als klassische Reinigungsmittel, wodurch signifikant Energie eingespart werden kann. Durch das physikalische Wirkprinzip können die Fluide Lackschichten vom Substrat abheben, ohne dabei das Material zu beschädigen. Sie sind außerdem nicht brennbar, pH-neutral und dermatologisch getestet. Da die Fluide im Prozess kaum verunreinigt werden, lassen sie sich außerdem länger verwenden.

Während bei einem klassischen chemischen Lösungsmittel meist nur der Lösungseffekt oder durch ein zusätzliches Ätzmittel ein Ätzeffekt genutzt wird, können intelligente Fluide verschiedene Effekte kombinieren. Sie lassen sich deshalb auch für jeden individuellen Anwendungsfall spezifisch anpassen. Zum Beispiel können die Fluide so zusammengesetzt sein, dass sie besonders gut in kleine Ritzen vordringen können oder eine besonders hohe Benetzbarkeit von Bauteilen und Substraten bieten.

In der Fotolithografie beispielsweise werden mithilfe von Fotolacken schrittweise sehr feine Strukturen auf den Wafern erzeugt. Diese Wafer bestehen neben Silizium zum Teil auch aus sehr empfindlichen Materialien wie Kupfer. Um empfindliche Substrate nicht zu beschädigen, können Korrosionsinhibitoren in die Reinigungsfluide eingebaut werden. Wenn es sich anbietet, die Fluide in Sprühform auf Bauteile aufzutragen, lässt sich ihr Verhalten durch Änderungen in der chemischen Zusammensetzung ebenfalls anpassen. Sobald die chemischen Formulierungen für einen bestimmten Anwendungsfall abgestimmt sind, kann der Reinigungsprozess voll automatisiert ablaufen. Durch die hohe spezifische Anpassung lassen sich besonders gute Reinigungsergebnisse erzielen.

Zahlreiche Labor Tests haben die Vorteile der Reinigungstechnologie bestätigt. Auch in der Praxis kommt diese bereits zum Einsatz. Das Potenzial ist jedoch noch sehr viel größer als bisher genutzt. Es ist wichtig, dass die Mikroelektronikindustrie realisiert, dass aggressive Chemikalien weder die einzigen noch die besten Lösungen für eine effektive und präzise Reinigung sind. Intelligent Fluids zeigen, dass es nicht notwendig ist, an bewährten, aber schädlichen Lösungsmitteln festzuhalten, die unsere Gesundheit und die Umwelt gefährden. Stattdessen können innovative grüne Fluid-Formulierungen eingesetzt werden. Die Technologie ist bereits auf dem Markt und hat das Potenzial, eine grüne Revolution in der Mikroelektronikindustrie in Gang zu setzen.

Für die in diesem Beitrag vorgestellte Reinigungstechnologie wurde Intelligent Fluids im vergangenen Jahr im Rahmen der Messe parts2clean in Stuttgart mit dem mit 10 000 Euro dotierten ›FiT2clean Award‹ ausgezeichnet. Der Award wird vom Fachverband industrielle Teilereinigung e.V. (FiT) verliehen und würdigt jährlich herausragende innovative Lösungen für die industrielle Bauteilreinigung. Die Auszeichnung erhielt das Unternehmen für die erfolgreiche Entwicklung seines Produkts zur Entfernung von Flussmittel bei Hochleistungselektronik-Bauteilen. Phasenfluide, ›intelligent fluids‹, können lösungsmittelbasierte Reinigungsmittel in einer Vielzahl von industriellen Anwendungen wirksam ersetzen. Anders als traditionelle chemische Reinigungsmittel lösen intelligent fluids Verschmutzungen nicht chemisch auf, sondern heben sie physikalisch ab. Die grünen Produkte finden unter anderem in der Schwerindustrie, in der Öl- und Gasindustrie, in der Elektronikindustrie sowie bei der Wartung von Geräten Anwendung. »Mit diesen und allen eingereichten Innovationen haben die Anbieter industrieller Reinigungstechnik ein großes Optimierungspotenzial für aktuelle Herausforderungen in der Bauteilreinigung erschlossen«, erklärte Michael Flämmich, Vorstandsvorsitzender des FiT