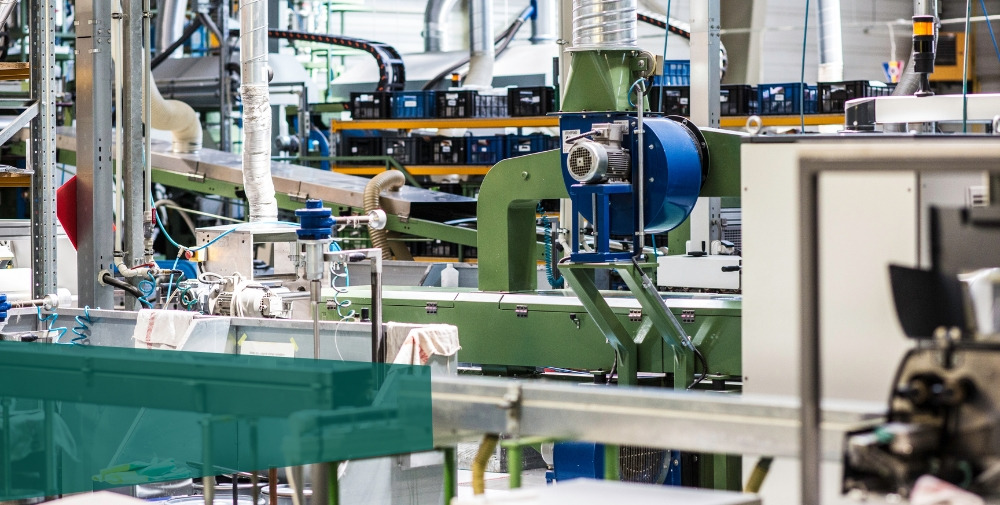

Zeitreihen-, Bild- und andere Daten, welche durch Mess- und Inspektionsverfahren erfasst werden, bilden häufig die Grundlage, auf der Abweichungen von der Norm festgestellt werden können. Dabei ist die Bewertung der Daten durch den Menschen aufgrund der großen Datenmengen aus Kostengründen oft unvollständig und hat in Bezug auf die Genauigkeit der Einschätzungen Verbesserungspotential. Gerade bei Zuordnungs- und Klassifizierungsaufgaben und der Erkennung von Mustern und Anomalien ist der Nutzen von KI Methoden daher hoch. Sie nehmen in der Fertigungskontrolle neben den bewährten analytischen ‚Werkzeugen‘ einen immer bedeutenderen Raum ein.

Offene Lernende Systeme

Ein erster Schritt bei der Einführung von KI Methoden liegt im Erkennen, dass eine grundlegende Änderung in der Denkweise notwendig ist: Weg von der Sicherheit und der Losgelöstheit traditioneller regelbasierter analytischer Methoden, hin zu einem offenen, lernenden und auf Erfahrungen basierenden System.

Die Vorhersagegenauigkeit von KI Modellen nimmt mit der Zeit ab. Im Gegensatz zu herkömmlichen analytischen Methoden können sie aber dazulernen. Entweder selbst lernend (Machine Learning Ansatz) oder durch einen steuernd eingreifenden Fachexperten können die Bewertungsgrundlagen bei Bedarf an sich ändernde Verhältnisse angepasst werden. So können zum Beispiel bisher unbekannte Artefakte in Mikroskop-Bildern oder bisher unbekannte Sensorsignale durch neuartige Abweichungen bei der Prozessierung im Nachhinein hinzugelernt werden. Neben der Auswahl, Implementierung und Bereitstellung von tauglichen und optimal parametrisierten Algorithmen, ist daher ein einfacher Zugang zu den Modellen durch Fachexperten für Aufgaben wie Modell Training, Ergebnisvisualisierung, Modell Versionierung, Modell Freigabe und Modell Überwachung erforderlich.

Heterogene Anlagenlandschaft

OEMs versuchen zunehmend, KI Applikationen in ihre Anlagen zu integrieren. Das bietet den Vorteil, dass alle an den Maschinen anfallenden Daten umfänglich und ohne Schnittstellenprobleme zur Analyse bereitstehen. Dieser Setup hat aber auch Nachteile:

Zum einen sind viele der OEM Inspektionsanlagen hochspezialisiert, nicht ganz preiswert, nur für einen abgegrenzten Anwendungsbereich einsetzbar und begrenzt flexibel für kundenspezifische Erweiterungen. Gerade aber im KMU Bereich gibt es eine Vielzahl an sehr spezifischen KI Anwendungsfällen und diese Lücken gilt es zu schließen.

Zum anderen lassen sich Maschinen-externe Daten i.d.R. nicht ohne weiteres in die Tool-internen KI Rezepturen integrieren und die Analysemöglichkeiten sind auf die entsprechenden anlagengenerierten Daten begrenzt.

Im Industrieumfeld ist außerdem gerade in den Hightech-Branchen häufig eine eher heterogene Anlagenlandschaft üblich. So kommen beispielsweise Inspektionsanlagen und Mikroskope nicht zwangsläufig von nur einem Hersteller.Hat man es mit verschiedenen OEMs zu tun, kann eine einheitliche Vorgehensweise bei der Einführung von KI Anwendungen in der Fertigung eine zusätzliche Herausforderung darstellen, und man kauft mit jedem neuen OEM ein weiteres KI Management System ein. Ein von Anlagenherstellern unabhängiges KI Toolkit, welches flexibel in die IT Landschaft eingebettet werden kann, ist daher empfehlenswert.

Anforderungen an die IT

Um KI Methoden im Produktionsumfeld verlässlich zu betreiben ist ein einheitlicher Workflow für alle im Unternehmen auftretenden Arten von KI Anwendungen von der Erstellung, Parametrisierung, Freigabe, Überwachung und Verwaltung der Modelle, der Modellversionen und deren Trainings- und Ergebnisdaten von Vorteil. Die Einbindung dieser Geschäftsprozesse in die IT-Landschaft von Industrieunternehmen kann aufwendig sein. Drei unterschiedliche Expertisen sind miteinander zu verbinden: die Fachexpertise für die konkreten Anwendungsfälle, die Expertise in der Auswahl und Umsetzung der richtigen KI Methoden und die Expertise für die IT-seitigen Einbindung und Workflow-Gestaltung. Die involvierten Personen haben dabei sehr unterschiedliche Skills und Arbeitsweisen.

Während sich die Anwender und Ingenieure i.d.R. sehr ungern mit Programmierung oder komplexer Parametrisierung auseinandersetzen wollen, liefern Data Scientists ihre Ergebnisse in Form von (z.B. Python) Skripten ab. IT Mitarbeiter stehen dann vor der Aufgabe, die trainierten Modelle mit MLOps Methoden zu überwachen, Rollbacks auf historische Trainingszustände sowie auch Backward Kompatibilität von trainierten Modellen nach Upgrades von Systemkomponenten zu gewährleisten, die oben erwähnten Geschäftsprozesse bereitzustellen und eine Reihe weiterer Anforderungen an Datenbereitstellung, Echtzeit, Deployment, Wartung, Setup Aufwand, Rückverfolgbarkeit, Robustheit (24×7) und User Management zu berücksichtigen. Ein klares Konzept für die Integrierbarkeit dieser IT Anforderungen ist aber eine Voraussetzung für jegliche Einführung konkreter KI Anwendungsfälle. Mit dem Einsatz von speziell konzipierten kommerziellen Lösungen, die diese Anforderungen berücksichtigen, können gerade im KMU Bereich viele Stolpersteine umgangen und eine zeit- und kostenoptimierte Einführung von KI Methoden im Unternehmen erreicht werden.

Lösungsansatz

Bieten OEMs bezahlbare, ausgereifte und auf den konkreten Anwendungsfall ausreichend zugeschnittene integrierte KI Applikationen an, so kann das ein erster Schritt sein. Folgende Kriterien sollten aber nicht außer Acht lassen werden:

- Wie gut lassen sich die KI Rezepturen aufsetzen, versionieren und überwachen?

- Wie gut lässt sich die Vorhersagequalität auf einem ausreichenden Niveau halten und wie flexibel können Modelle nachtrainiert werden?

- Wie flexibel lassen sie sich auf ähnlich gelagerte Anwendungsfälle erweitern ohne zusätzliche Kosten zu verursachen?

- Wie gut sind die Ergebnisse reproduzier-/ wiederholbar und erklärbar?

- Wie gut genügt das verwendete System Anforderungen an Rückverfolgbarkeit, Weiterentwicklung und Upgrade Möglichkeit?

- Wie gut können bei Bedarf Daten aus anderen (anlagenexternen) Quellen in die KI Rezepturen eingebunden werden?

- Über welche Schnittstellen können Ergebnisdaten anderen Systemen zur Verfügung gestellt werden?

- Wie gut erfüllen die integrierten KI Applikationen Anforderungen zu firmenspezifischen Geschäftsprozessen wie z.B. Freigaberichtlinien, Datenschutz, Datensicherheit, Monitoring und User Management?

Soll im Unternehmen diesen Fragen möglichst einheitlich nachgegangen werden, ist ein zentrales, standardisiertes und firmenweit für verschiedene Anwendungsfälle einsetzbares KI Framework zu empfehlen, welches unabhängig von den datenerfassenden Systemen arbeitet. Dadurch kann der Nutzer sein Expertenwissen in einer einheitlichen Vorgehensweise anwendungsfallspezifisch anstatt anlagenspezifisch anwenden.

Zentrales firmenweit einsetzbares KI Framework

Durch den Einsatz eines solchen zentralen KI Frameworks können gerade im KMU Bereich viele Lücken in der KI basierten Fertigungsüberwachung geschlossen werden indem man gleich „mehrere Fliegen mit einer Klappe“ erschlägt:

- Die Nutzung nur eines Systems für verschiedene Use Cases in der Fertigungskontrolle macht die Sache bezahlbar, da die oben beschriebenen Anforderungen nur einmal konzipiert, umgesetzt bzw. eingekauft werden müssen.

- Ein einheitlicher Workflow für das Erstellen und Ausrollen von KI Rezepturen ist auch für wenig geschultes Personal durchführbar.

- Individuelle firmenspezifische Anwendungsfälle können unabhängig von datenerfassenden Systemen und integrierten OEM Lösungen zeitnah unter Eigenregie angegangen werden.

- Die Verwendung kostengünstiger Hardware (Kameras, Sensoren) ist möglich, da die Datenverarbeitung vom KI Framework durchgeführt werden kann.

Folgende Aspekte sollten bei der Auswahl eines solchen Systems berücksichtigt werden.

Modularer Ansatz

Aus technischer Sicht sollte ein gut integrierbarer modularer Ansatz für eine schrittweise und flexible Anbindung an die bestehenden datengenerierenden Systeme verwendet werden. Dies bietet auch den Vorteil, dass eine stufenweise Implementierung möglich ist.

Einheitlicher Workflow

Aus Prozesssicht sollte für die Umsetzung der KI Anwendungen ein einheitlicher Workflow zur Verfügung stehen, der die weiter oben genannten Kriterien berücksichtigt. Eine standardisierte Schnittstelle sollte es Modellentwicklern ermöglichen, anwendungsfallspezifische Modell-Vorlagen bereitzustellen, welche dann durch Fachexperten eingesetzt und verwaltet werden können. Die dafür notwendigen Prozesse sind z.B. Teaching, Parametrisierung, Verifizierung, Freigabe, Überwachung und Verwaltung der KI Rezepturen. Dabei ist es wichtig, dass all diese Aufgaben ohne KI /Data Science Background ausgeführt werden können, um genügend Flexibilität in der Fertigung zu gewährleisten.

B2B und gute Kooperation mit Lösungsanbietern

Kauft man ein KI Framework ein, so sollte man darauf achten, dass über die Bereitstellung des Systems hinaus auch Betreuung und technische Beratungsdienstleistungen bereitstehen. Für individuelle Anwendungsfälle kann es notwendig sein, dass auf den spezifischen Anwendungsfall speziell maßgeschneiderte Mathematik bzw. Algorithmen als Plugins bereitgestellt werden müssen. Der Lösungsanbieter sollte diesen Service mit anbieten oder zumindest gewährleisten, dass sein System eine Schnittstelle für die Ausführung selbst entwickelten Codes bietet.

Analytic Plattform

Ein solcher Workflow kann dann ebenso für herkömmliche analytische Methoden verwendet werden und eine Grundlage für eine große Anzahl an verschiedenartigen über KI hinausgehenden Use Cases bilden. Der Anwender spezifiziert welche Daten wie ausgewertet werden sollen, ein Data Scientist entwickelt die Methoden und ein einheitlicher Workflow ermöglicht ein schnelles und zuverlässiges Ausrollen in die Fertigung. Somit können alle anstehenden Datenanalyseaufgaben in der Fertigungskontrolle in einem zentralen System realisiert werden.

Haben wir ihr Interesse an solch einer Plattform geweckt? Gerne können wir gemeinsam einen Ihrer Use Cases als Demo aufsetzen.

_ _ _ _ _

Autor dieses Artikels

Michael Meinel

convanit GmbH & Co. KG, CEO

_ _ _ _ _

convanit GmbH & Co. KG

Die convanit GmbH bietet Software und Dienstleistungen für die automatische KI-basierte Bildklassifizierung in Produktionsumgebungen. Dabei entscheidet der Kunde, ob er einen Komplettservice für einen einzelnen Kontrollschritt wünscht oder alle Kontrollschritte für den gesamten Standort einfach selbst verwalten möchte.

Dr.-Friedrich-Wolf-Straße 30

01097 Dresden

Telefon: +49 (0) 151 566 198 99

E-Mail: info@convanit.com

👉 convanit GmbH & Co. KG