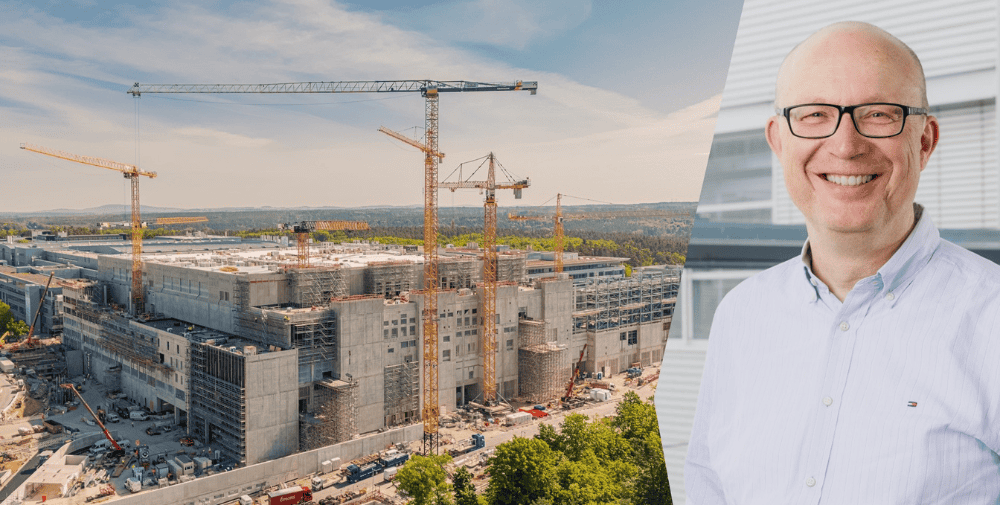

Die Smart Power Fab von Infineon ist einer der größten Baustellen Deutschlands. Was genau heißt das, können Sie die Ausmaße mal beschreiben?

Holger Hasse: In der Tat kann man sich die Ausmaße der Baustelle nur schwer vorstellen, wenn man nicht vor Ort ist. Deshalb haben wir mal ein paar Zahlen zusammengetragen, die die Große zumindest annähernd begreifbar machen. Unser neues Modul entsteht auf etwa 30.000 m². Dafür haben wir zu Beginn des Projekts 450.000 Kubikmeter Erde ausgehoben. Mit dieser Menge an Material ließe sich die Dresdner Frauenkirche ganze 18 Mal füllen. Die tiefste Stelle der Baugrube war 22 Meter tief: so breit wie die Dresdner Albertbrücke oder so tief, wie einige unserer Gebäude hoch sind. Mit den 13.000 Metern verlegten Erdkabeln könnte man problemlos den Central Park von New York umranden.

Man liest und hört immer wieder, dass der Bau „im Plan“ ist. Was heißt das genau? Welche Arbeiten werden gerade durchgeführt und wann genau wird die Produktion beginnen?

Holger Hasse: Wir halten die ambitionierten Zeit und Budgetpläne ein, die wir zu Beginn des Projekts aufgestellt haben. Der Rohbau ist inzwischen fast fertiggestellt und es wird bereits an der Montage des Reinraumdachs gearbeitet. Parallel wird in den unteren Etagen die Gebäudeausrüstung in die Räume installiert. Außerdem werden in den ersten Reinraumabschnitten die Filterdecken und auch der Fußboden eingebaut. Damit setzen wir eine der größten Baustellen in Deutschland in Rekordzeit um und erwarten den Produktionsstart für 2026.

Sie bauen direkt neben der laufenden und hochsensiblen Produktion der bereits bestehenden Module. Selbst wir – in direkter Nachbarschaft – haben gerade am Anfang oft die Vibrationen der Erdarbeiten mitbekommen. Wie sehr hatte das Auswirkungen auf die Fehlerquote in der Produktion bzw. was mussten Sie tun, damit der Bau die Qualität so wenig wie möglich/nicht beeinflusst?

Holger Hasse: Wir haben in der Produktion Sensoren installiert, die die Vibrationen messen. Diese reagieren in zwei Stufen auf mögliche Erschütterungen und würden die Baustelle gegebenenfalls zum Stillstand bringen. Bis jetzt aber hatten die Bauarbeiten keinen Einfluss auf die Fertigung. Das Streben nach „zero defect“ ist in allen Bereichen unseres Unternehmens fest verankert: Unsere Fertigungsprozesse überwachen wir permanent elektronisch, um Stabilität zu gewährleisten und unsere Null-Fehler-Ziele zu erreichen. Dieses Prinzip verfolgen wir selbstverständlich auch während der Bauzeit

Was waren die größten Hürden in der Bauzeit, vor allem wenn man den Einfluss auf Anwohnende betrachtet (Raum für Schutt und Baumaterial, Schmutz, Verkehrssituation, Lautstärke). Was haben Sie getan, um den Einfluss so gering wie möglich zu halten?

Holger Hasse: Um die Auswirkungen der Baustelle auf die Nachbarschaft und gleichzeitig auf unsere eigenen Mitarbeitenden so gering wie möglich zu halten, setzen wir seit Beginn Maßnahmen um. In der Phase des Erdaushubs wurden durch uns Reinigungsfahrzeuge eingesetzt, die die Straße reinigen. Und nachdem die Anwohner diese Zeit überstanden hatten, haben wir uns mit mehreren Autowaschtagen bei ihnen bedankt. Geräuschentwicklungen, die beim Bau auf einer Baustelle entstehen, haben wir überwacht, um sicherzustellen, dass die Grenzwerte eingehalten werden. Ein anderes großes Thema ist der Verkehrsfluss. Hierfür haben wir Parkplätze am Flughafen angemietet und ein Shuttle zur Baustelle eingerichtet. Damit wollen wir erreichen, dass die Arbeitenden auf der Baustelle nicht in der Umgebung parken müssen. Regelmäßig fanden und finden Bürgerdialoge im Gymnasium Klotzsche und beim Bezirksbeirat in Klotzsche statt. Diese Termine erfreuen sich einer großen Beliebtheit und sind ein fester Bestandteil unserer Kommunikation zum Baustellengeschehen.

Ein Projekt wie die Smart Power Fab schafft Arbeitsplätze. Nach unseren Recherchen und Auswertungen drei Jobs pro Arbeitsplatz in der Fab. In welchem Maß sind lokale Unternehmen und Dienstleister in den Bau involviert?

Holger Hasse: Derzeit arbeiten rund 2.000 Mitarbeitende auf der Baustelle. Gemeinsam mit der Handwerkskammer Dresden und der Industrie und Handelskammer haben wir unser Bauprojekt den lokalen Handwerkern und Unternehmen vorgestellt. Diese konnten dann ihr Interesse bekunden und werden bei Ausschreibungen durch unseren Generalunternehmer berücksichtigt. Infineon profitiert somit von einem exzellenten Netzwerk lokaler und regionaler Handwerksbetriebe, die wiederum an den Aufträgen im Projekt partizipieren.

Zusätzlich zu den Bürgerdialogen informieren Sie über einen regelmäßigen Newsletter, Social Media oder auch auf Ihrer Website über das Projekt. Was – finden Sie ganz persönlich – sollte jede:r über die Baustelle wissen?

Holger Hasse: Mit der Smart Power Fab leistet Infineon einen wichtigen Beitrag, die Fertigungsbasis für Halbleiter in Europa auszubauen. Ein klares Wachstumssignal für Silicon Saxony. Halbleiter sind entscheidend, um die Energieherausforderungen unserer Zeit zu lösen und den grünen und digitalen Wandel zu gestalten. Infineon treibt mit seinen Produkten die Dekarbonisierung und Digitalisierung voran. Unsere Smart Power Fab soll eine der nachhaltigsten und umweltfreundlichsten Fabs in Europa werden. Damit liefern wir wichtige Beiträge zum Unternehmensziel, bis 2030 CO2-Neutralität zu erreichen.

_ _ _ _ _

Kurzportrait: Projektleiter Holger Hasse im Video-Interview

Holger Hasse ist Manager aus Leidenschaft. Als Projektleiter hat er eine Schlüsselposition im größten Bauvorhaben in der Geschichte von Infineon, der Smart Power Fab. Im Mittelpunkt seiner Aufgabe stehen Bau und Ausstattung des über 20.000 Quadratmeter großen Reinraums. Hinzu kommt die um ein Vielfaches größere Fläche für die technische Infrastruktur. Dieses Baumanagement ist ein Balanceakt: Holger Hasses Mission ist es, kontinuierlich Kosten, Qualität und Zeit im Blick zu behalten und bei Abweichungen gegenzusteuern. Ohne sein stetig wachsendes Team wäre die Aufgabe nicht zu stemmen. In diesem kurzen Videointerview gibt er Auskunft über seine Tätigkeiten und das, was ihn ganz persönlich antreibt. Neugierig?

👉 Zum Interview

_ _ _ _ _

Nachhaltigkeit in Infineons Smart Power Fab

Rings um das Werksgelände hat Infineon einiges unternommen, um Tieren ein artgerechtes Lebensumfeld zu schaffen. Hierzu gehören unter anderem Fledermauskästen und Nisthilfen für Vögel. Auch sind zusätzliche Schutzräume und Wärmestuben für Eidechsen und Schlingnattern entstanden. Infineon finanziert diese Vorhaben im Zuge der Bauarbeiten der Smart Power Fab. Zudem sorgt das Unternehmen über die kommenden 20 Jahre für deren Pflege.

Weitere Projekte sind beispielsweise Arbeiten am Flößertgraben im Nordwesten von Klotzsche. Dessen Ufer erhalten ihre ursprüngliche Form zurück. Das sorgt für verbesserte Lebensbedingungen für Pflanzen und Tiere und die Nachbarschaft erhält einen neuen Ort, der zum Verweilen einlädt. Weitere durch Infineon finanzierte Aktivitäten waren die Pflanzung von Straßenbäumen entlang des Wilschdorfer Mühlwegs und die Aufforstung einer Waldfläche im Osterzgebirge.

🌎 Reduzierung der PFC-Emissionen: Durch die Ausstattung der Anlagen mit fortschrittlichen Abgasreinigungssystemen wurde der Ausstoß von 342.000 Tonnen CO2-Äquivalenten im Geschäftsjahr 2023 verhindert.

⚡Nutzung von 100% erneuerbarem Strom: Strom wird ausschließlich aus erneuerbaren Quellen erzeugt.

💧 Industrieller Wasserverbrauch: Die neue Fab verfügt über ein System, das Industriewasser anstelle von Trinkwasser verwendet, inklusive Rohwasserspeicher mit einem Fassungsvermögen von 8.000 Kubikmetern – mit diesem System gleichen wir Lastspitzen zugunsten des Wassernetzes aus.

Quelle: LinkedIn; Infineon

_ _ _ _ _

Nachhaltigkeit in der Halbleiterindustrie – zwischen Reportingpflicht und Innovationsdruck

Halbleiter ermöglichen Digitalisierung, KI und Energiewende – aber ihr Ressourcenhunger ist enorm: Millionen Liter Wasser täglich, hunderte Chemikalien, ein rasant steigender Energiebedarf. Europa will 20 % Weltmarktanteil erreichen. Doch was bedeutet das für unsere Klimabilanz? Viele große Unternehmen haben sich bereits heute zur CO2-Neutralität verpflichtet. Mit entsprechenden Folgen für die Zulieferindustrie und auch KMU, die aktuell nicht berichtspflichtig wären.

Host Julia Nitzschner nimmt das zum Anlass uns spricht mit Silke Bremen (Environment, Safety & Health Managerin, ESMC), René Reichardt (Geschäftsführer, DAS Environmental Expert GmbH) und Robert Weichert (Managing Partner, WeichertMehner) über den Status quo der ESG-Regulierung, TSMCs ehrgeizige Nachhaltigkeitsziele, den Druck entlang der Lieferkette, Innovationspotentiale sowie Themen, die schon angegangen wurden und Herausforderungen, die es noch zu lösen gilt.

🎧 Jetzt reinhören

_ _ _ _ _

Weiterführende Links

👉 Infineons Smart Power Fab

👉 ESMC

👉 DAS Environmental Expert GmbH

👉 WeichertMehner