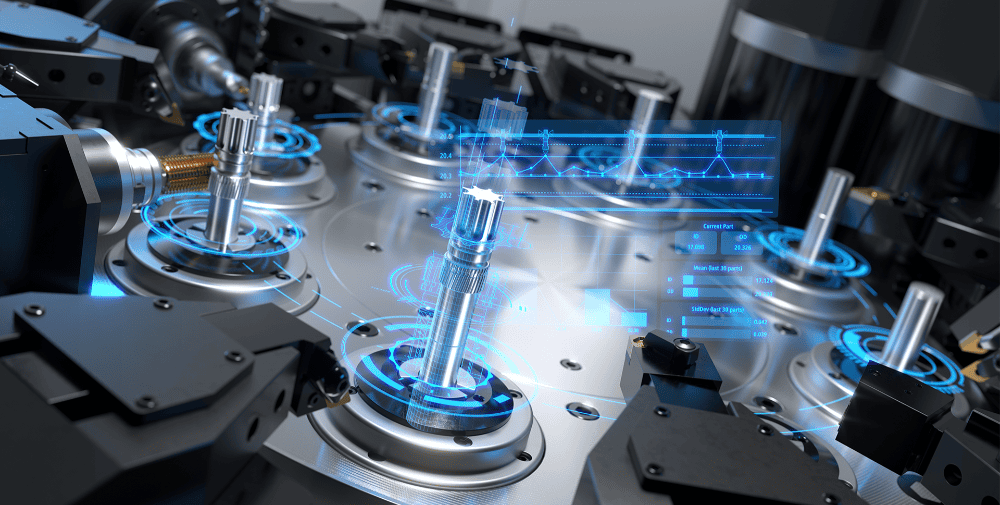

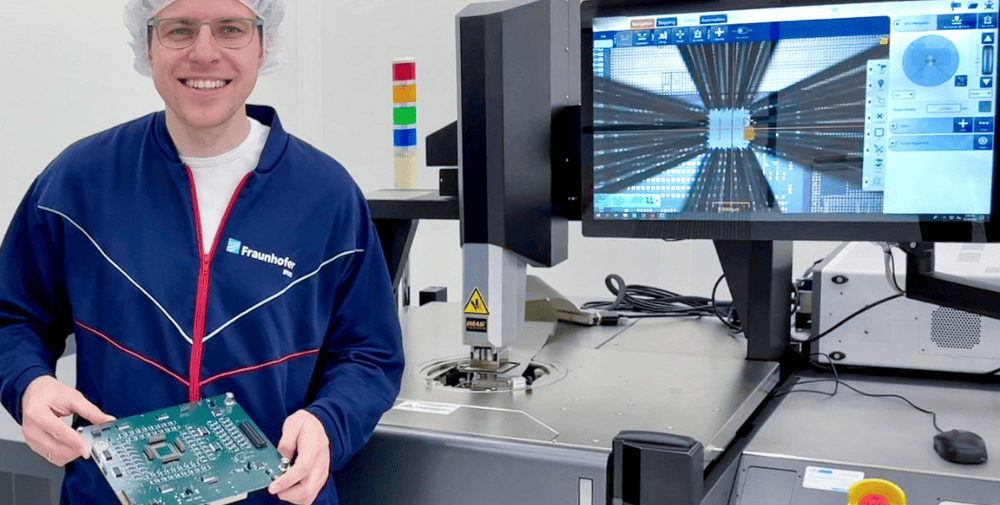

Die Kombinatorik aus virtueller und physischer Messtechnik kann durch digitale Lösungen die Qualität von Bauteilen in Echtzeit vorhersagen und ermöglicht sofortige Anpassungen von Produktionsprozessen. Die auf dem Closed-Loop-Ansatz basierende Softwarelösung hat signifikante Produktivitätssteigerungen und Kosteneinsparungen gezeigt, wodurch ihr Return on Investment (ROI) nach wenigen Monaten erreicht wird. Die zahlreichen Einsatzfelder, insbesondere bei Brownfield-Anwendungen, und die positiven Auswirkungen, die sich bei den Kunden von ZEISS Digital Innovation zeigten, unterstreichen ihre Effektivität und Skalierbarkeit in der Präzisionsfertigung.

„Wer Wertschöpfung in Deutschland und Europa zukunfts- und wettbewerbsfähig sichern will, wird in absehbarer Zeit an autonomen Lösungen nicht vorbeikommen. Das betrifft sowohl komplexe Produktionsstrukturen wie in der Halbleiterbranche als auch klassische Fertigungsdisziplinen wie Zerspanung. Immer dort, wo herkömmliche Effizienzmaßnahmen an ihre Grenzen kommen, werden wir zukünftig Lösungsansätze der autonomen Fertigung sehen. Für uns liegt die Grundvoraussetzung in der Fähigkeit, Prozess- und Werkstückinformationen in Echtzeit zur Regelung des Fertigungsprozesses einzusetzen. Damit ist ein großer Schritt in Richtung datengetriebene Produktion möglich.“ Alfred Mönch, COO, ZEISS Digital Innovation

Zur Website von ZEISS Digital Innovation: Advanced Manufacturing

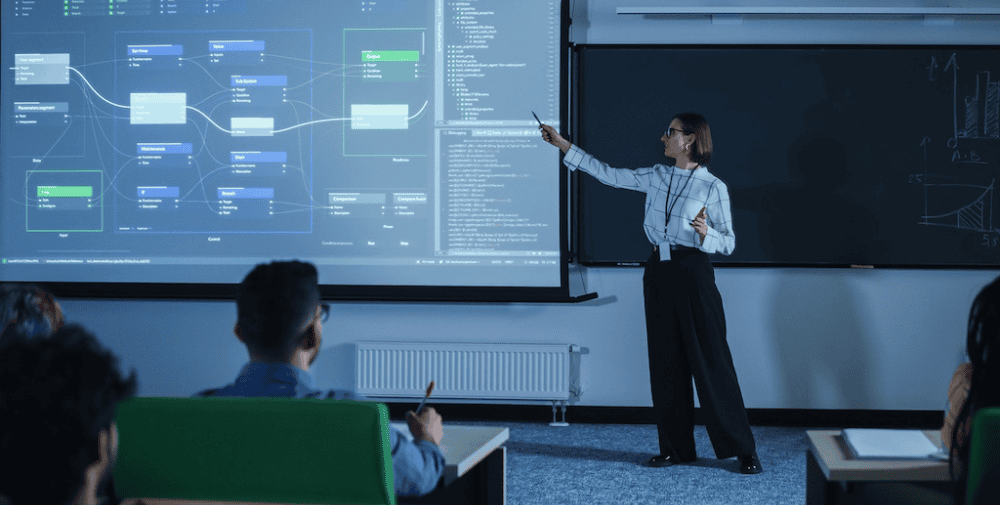

Mit dem MIMA zeichnen Roland Berger und Microsoft zukunftsweisende Projekte aus, die die Potenziale durchgängig digitalisierter Wertschöpfungsketten mit Vorbildcharakter in der Realität zur Anwendung bringen. Die Anwendungsbeispiele können von der digitalisierten Produktentwicklung, über smarte Produktion und Lieferketten-Management, bis hin zu intelligenten Services und Produktportfolios reichen. (Quelle: Microsoft)

Weitere Informationen zu den diesjährigen Gewinnern: The winners of the Microsoft Intelligent Manufacturing Award 2025